Керамични платки всъщност са направени от електронни керамични материали и могат да бъдат направени в различни форми.Сред тях керамичната платка има най-забележителните характеристики на устойчивост на висока температура и висока електрическа изолация.Той има предимствата на ниска диелектрична константа, ниски диелектрични загуби, висока топлопроводимост, добра химическа стабилност и подобни коефициенти на топлинно разширение на компонентите.Керамичните печатни платки се произвеждат с помощта на технология за лазерна метализация с бързо активиране LAM технология.Използва се в областта на светодиодите, полупроводникови модули с висока мощност, полупроводникови охладители, електронни нагреватели, вериги за контрол на мощността, хибридни вериги за захранване, интелигентни захранващи компоненти, високочестотни импулсни захранвания, полупроводникови релета, автомобилна електроника, комуникации, космическа и военна електроника компоненти.

Различно от традиционното FR-4 (стъклени влакна) , керамичните материали имат добра високочестотна производителност и електрически свойства, както и висока топлопроводимост, химическа стабилност и термична стабилност.Идеални опаковъчни материали за производство на широкомащабни интегрални схеми и силови електронни модули.

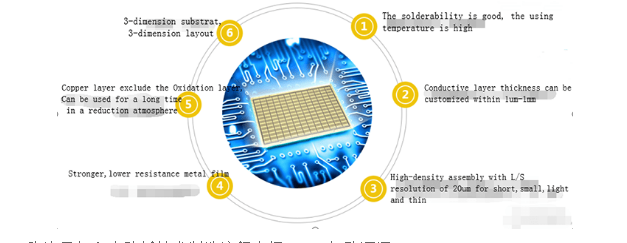

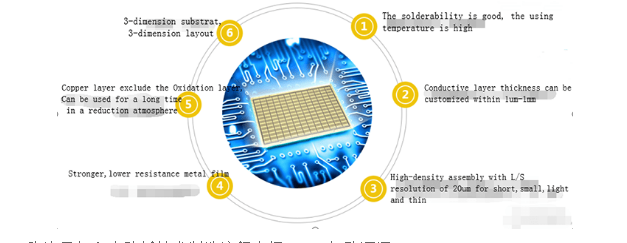

Основни предимства:

1. По-висока топлопроводимост

2. По-съответстващ коефициент на топлинно разширение

3. По-твърда керамична платка с метален филм с ниско съпротивление

4. Способността за запояване на основния материал е добра и температурата на използване е висока.

5. Добра изолация

6. Загуба на ниска честота

7. Сглобете с висока плътност

8. Не съдържа органични съставки, устойчив е на космически лъчи, има висока надеждност в космическото и космическото пространство и има дълъг експлоатационен живот

9. Медният слой не съдържа оксиден слой и може да се използва дълго време в редуцираща атмосфера.

Технически предимства

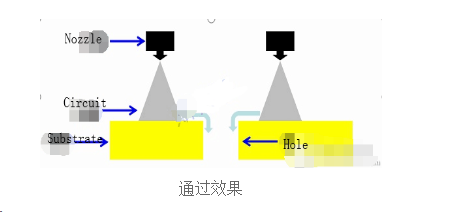

Въведение в производствения процес на технологията на керамични печатни платки - пробиване на отвори

С развитието на електронни продукти с висока мощност в посока на миниатюризация и висока скорост, традиционните FR-4, алуминиеви субстрати и други субстратни материали вече не са подходящи за разработване на високомощни и мощни.

С напредването на науката и технологиите, интелигентното приложение на PCB индустрията.Традиционните технологии LTCC и DBC постепенно се заменят от технологиите DPC и LAM.Лазерната технология, представена от технологията LAM, е в по-голяма степен в съответствие с развитието на взаимосвързаността с висока плътност и фиността на печатните платки.Лазерното пробиване е предната и основната технология за пробиване в индустрията за печатни платки.Технологията е ефективна, бърза, точна и има висока приложна стойност.

Платката RayMingceramic е направен с лазерна технология за бързо активиране на метализация.Силата на свързване между металния слой и керамиката е висока, електрическите свойства са добри и заваряването може да се повтори.Дебелината на металния слой може да се регулира в диапазона от 1μm-1mm, което може да постигне L/S резолюция.20μm, може да бъде директно свързан, за да предостави персонализирани решения за клиентите

Страничното възбуждане на атмосферния CO2 лазер е разработено от канадска компания.В сравнение с традиционните лазери, изходната мощност е от сто до хиляда пъти и е лесен за производство.

В електромагнитния спектър радиочестотата е в честотния диапазон 105-109 Hz.С развитието на военната и космическата технология се излъчва вторичната честота.RF CO2 лазерите с ниска и средна мощност имат отлична производителност на модулация, стабилна мощност и висока надеждност на работа.Характеристики като дълъг живот.UV твърдият YAG се използва широко в пластмаси и метали в микроелектронната индустрия.Въпреки че процесът на пробиване с CO2 лазер е по-сложен, производственият ефект на микроапертурата е по-добър от този на UV твърдия YAG, но CO2 лазерът има предимствата на висока ефективност и високоскоростно пробиване.Пазарният дял на PCB лазерна обработка на микродупки може да бъде вътрешното производство на лазерни микродупки все още се развива. На този етап не много компании могат да пуснат в производство.

Вътрешното производство на лазерни микровизори е все още в етап на развитие.Лазери с къс импулс и висока пикова мощност се използват за пробиване на дупки в субстрати на печатни платки за постигане на енергия с висока плътност, отстраняване на материал и образуване на микродупки.Аблацията се разделя на фототермична аблация и фотохимична аблация.Фототермичната аблация се отнася до завършването на процеса на образуване на дупка чрез бързото поглъщане на високоенергийна лазерна светлина от материала на субстрата.Фотохимичната аблация се отнася до комбинацията от висока фотонна енергия в ултравиолетовата област, надвишаваща 2 eV електронволта, и лазерна дължина на вълната над 400 nm.Производственият процес може ефективно да разруши дългите молекулни вериги на органичните материали, за да образува по-малки частици, а частиците могат бързо да образуват микропори под действието на външна сила.

Днес китайската технология за лазерно пробиване има известен опит и технологичен напредък.В сравнение с традиционната технология за щамповане, технологията за лазерно пробиване има висока точност, висока скорост, висока ефективност, широкомащабно партидно щанцоване, подходящо за повечето меки и твърди материали, без загуба на инструменти и генериране на отпадъци.Предимствата на по-малко материали, опазване на околната среда и липса на замърсяване.

Керамичната платка е чрез процеса на лазерно пробиване, силата на свързване между керамиката и метала е висока, не пада, не се разпенва и т.н., и ефектът на растеж заедно, висока плоскост на повърхността, съотношение на грапавост от 0,1 микрона до 0,3 микрона, диаметър на отвора за лазерен удар От 0,15 mm до 0,5 mm или дори 0,06 mm.

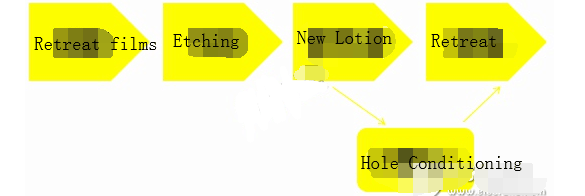

Изработка на керамични платки-ецване

Медното фолио, останало върху външния слой на печатната платка, тоест схемата на веригата, е предварително покрито със слой оловно-калаено съпротивление и след това незащитената непроводяща част на медта е химически гравирана, за да образува верига.

Според различните методи на обработка ецването се разделя на ецване на вътрешен слой и ецване на външен слой.Ецването на вътрешния слой е киселинно ецване, мокър филм или сух филм m се използва като съпротивление;ецването на външния слой е алкално ецване, а калай-олово се използва като съпротивление.агент.

Основният принцип на реакцията на ецване

1. Алкализиране на киселинен меден хлорид

1, Алкализиране с киселинен меден хлорид

Излагане: Частта от сухия филм, която не е била облъчена с ултравиолетови лъчи, се разтваря от слабо алкален натриев карбонат, а облъчената част остава.

Офорт: Съгласно определена пропорция на разтвора, медната повърхност, изложена чрез разтваряне на сухия филм или мокрия филм, се разтваря и ецва от киселия разтвор за ецване на меден хлорид.

Избледняващ филм: Защитният филм на производствената линия се разтваря при определена пропорция на определена температура и скорост.

Киселинният меден хлориден катализатор има характеристиките на лесен контрол на скоростта на ецване, висока ефективност на ецване на мед, добро качество и лесно възстановяване на разтвора за ецване

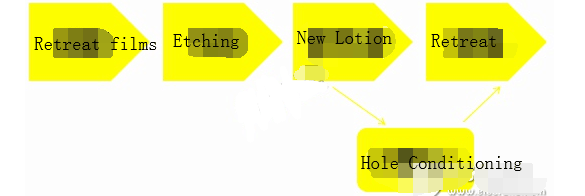

2. Алкално ецване

Алкално ецване

Избледняващ филм: Използвайте течност от меренг, за да отстраните филма от повърхността на филма, разкривайки необработената медна повърхност.

Офорт: Ненужният долен слой се гравира с ецващ препарат, за да се отстрани медта, оставяйки дебели линии.Сред тях ще се използва спомагателно оборудване.Ускорителят се използва за насърчаване на окислителната реакция и предотвратяване на утаяването на медни йони;репелентът за насекоми се използва за намаляване на страничната ерозия;инхибиторът се използва за инхибиране на дисперсията на амоняк, утаяването на мед и ускоряване на окисляването на медта.

Нова емулсия: Използвайте монохидратна амонячна вода без медни йони, за да отстраните остатъка върху плаката с разтвор на амониев хлорид.

Пълна дупка: Тази процедура е подходяща само за процес на потапяне на злато.Главно отстранете излишните паладиеви йони в проходните отвори без покритие, за да предотвратите потъването на златните йони в процеса на утаяване на златото.

Тенекиен пилинг: Калаено-оловният слой се отстранява с помощта на разтвор на азотна киселина.

Четири ефекта на ецване

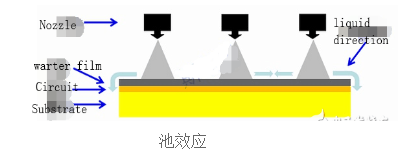

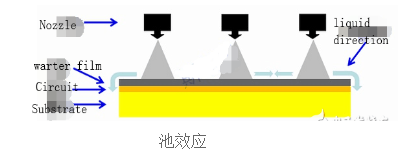

1. Ефект на басейна

По време на производствения процес на ецване, течността ще образува воден филм върху дъската поради гравитацията, като по този начин предотвратява контакта на новата течност с медната повърхност.

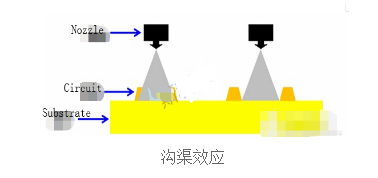

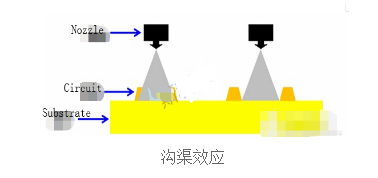

2. Groove ефект

Адхезията на химическия разтвор кара химическия разтвор да се придържа към пролуката между тръбопровода и тръбопровода, което ще доведе до различно количество на ецване в плътната зона и отворената зона.

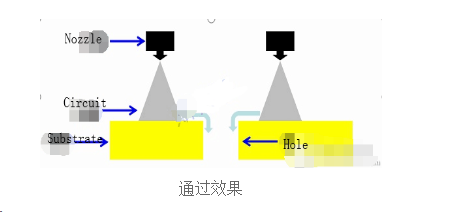

3. Ефект на пас

Течното лекарство тече надолу през отвора, което увеличава скоростта на обновяване на течното лекарство около отвора на пластината по време на процеса на ецване и количеството на ецване се увеличава.

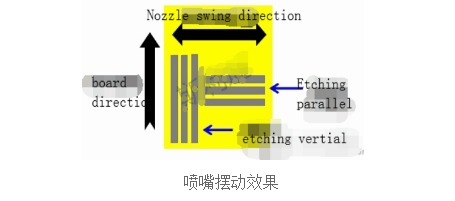

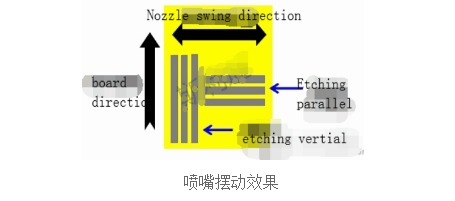

4. Ефект на люлеене на дюзата

Линията, успоредна на посоката на люлеене на дюзата, тъй като новото течно лекарство може лесно да разпръсне течното лекарство между линиите, течното лекарство се актуализира бързо и количеството на ецване е голямо;

Линията е перпендикулярна на посоката на въртене на дюзата, тъй като новата химическа течност не е лесна за разпръскване на течното лекарство между линиите, течното лекарство се опреснява с по-бавна скорост и количеството за ецване е малко.

Често срещани проблеми при производството на ецване и методи за подобряване

1. Филмът е безкраен

Тъй като концентрацията на сиропа е много ниска;линейната скорост е твърде висока;запушването на дюзата и други проблеми ще доведат до безкраен филм.Следователно е необходимо да се провери концентрацията на сиропа и да се коригира концентрацията на сиропа до подходящ диапазон;регулирайте скоростта и параметрите навреме;след това почистете дюзата.

2. Повърхността на дъската е окислена

Тъй като концентрацията на сиропа е твърде висока и температурата е твърде висока, това ще доведе до окисляване на повърхността на дъската.Поради това е необходимо да се коригира концентрацията и температурата на сиропа навреме.

3. Thetecopper не е завършен

Тъй като скоростта на ецване е твърде висока;съставът на сиропа е предубеден;медната повърхност е замърсена;дюзата е блокирана;температурата е ниска и медта не е завършена.Следователно е необходимо да се регулира скоростта на предаване на ецване;проверете отново състава на сиропа;внимавайте за замърсяване с мед;почистете дюзата, за да предотвратите запушване;регулирайте температурата.

4. Медта за ецване е твърде висока

Тъй като машината работи твърде бавно, температурата е твърде висока и т.н., това може да причини прекомерна корозия на медта.Следователно трябва да се вземат мерки като регулиране на скоростта на машината и регулиране на температурата.

English en

English en