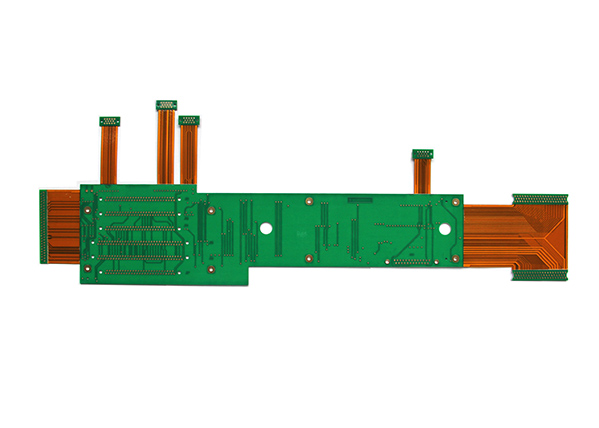

Via-Loch wird auch als Via-Loch bezeichnet.Um den Kundenanforderungen gerecht zu werden, ist die

Leiterplatte Das Durchgangsloch muss verschlossen werden.Nach viel Übung wurde der traditionelle Prozess für Aluminium-Steckerlöcher geändert und die Lötmaske und der Stecker auf der Leiterplattenoberfläche mit weißem Netz vervollständigt.Loch.Stabile Produktion und zuverlässige Qualität.

Durchgangslöcher dienen als Verbindungs- und Leitleitungen.Die Entwicklung der Elektronikindustrie fördert auch die Entwicklung von Leiterplatten und stellt auch höhere Anforderungen an die Leiterplattenherstellungstechnologie und die Oberflächenmontagetechnologie.Es entstand die Via-Hole-Plugging-Technologie, bei der gleichzeitig folgende Anforderungen erfüllt sein sollten:

(1) Im Durchgangsloch befindet sich nur Kupfer, und die Lötmaske kann verschlossen werden oder nicht;

(2) Im Durchgangsloch müssen sich Zinn und Blei mit einer bestimmten Dicke (4 Mikrometer) befinden, und es darf keine Lötstoppfarbe in das Loch eindringen, wodurch Zinnperlen im Loch verborgen werden.

(3) Die Durchgangslöcher müssen über Lötstopp-Tintenstopfenlöcher verfügen, undurchsichtig sein und dürfen keine Zinnkreise, Zinnperlen und Nivellierungsanforderungen aufweisen.

Warum müssen Leiterplatten Durchkontaktierungen blockieren?

Mit der Entwicklung elektronischer Produkte in Richtung „leicht, dünn, kurz und klein“ entwickeln sich auch Leiterplatten in Richtung hoher Dichte und hohem Schwierigkeitsgrad.Daher ist eine große Anzahl von SMT- und BGA-Leiterplatten aufgetaucht, und Kunden benötigen bei der Montage von Komponenten Stecklöcher, die hauptsächlich fünf Funktionen umfassen:

(1) Verhindern Sie, dass Zinn durch das Durchgangsloch in die Bauteiloberfläche eindringt und einen Kurzschluss verursacht, wenn die Leiterplatte das Wellenlöten durchläuft.Insbesondere wenn wir das Durchgangsloch auf dem BGA-Pad platzieren, müssen wir zuerst ein Steckloch bohren und es dann vergoldet, um das BGA-Löten zu erleichtern.

(2) Vermeiden Sie Flussmittelrückstände im Durchgangsloch.

(3) Nachdem die Oberflächenmontage und Komponentenmontage der Elektronikfabrik abgeschlossen ist, muss die Leiterplatte vor Abschluss auf der Prüfmaschine abgesaugt werden, um einen Unterdruck zu erzeugen:

(4) Verhindern Sie, dass die Oberflächenlotpaste in das Loch fließt und ein virtuelles Schweißen verursacht, das sich auf die Montage auswirkt.

(5) Verhindern Sie, dass beim Wellenlöten Zinnperlen herausspringen und einen Kurzschluss verursachen.

Realisierung der leitfähigen Lochstopftechnologie

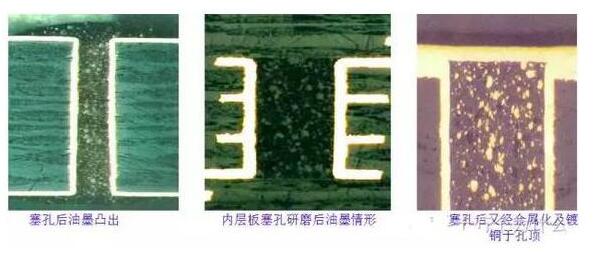

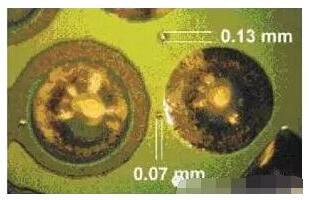

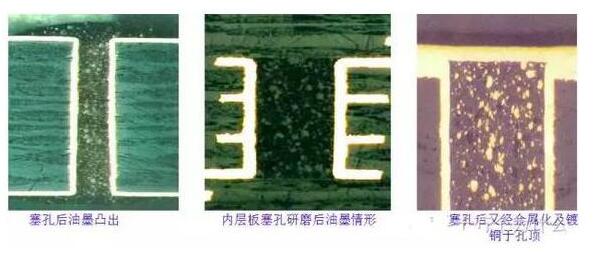

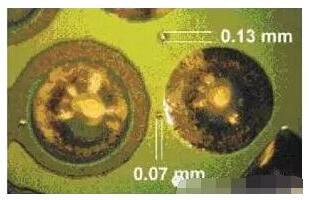

Bei oberflächenmontierten Platinen, insbesondere für die BGA- und IC-Montage, müssen die Durchgangslöcher flach sein, mit einer konvexen und konkaven Dicke von plus oder minus 1 mil, und am Rand des Durchgangslochs darf sich kein rotes Zinn befinden;Zinnkügelchen werden im Via-Loch versteckt, um die Kundenzufriedenheit zu erreichen. Die Anforderungen an den Via-Loch-Verstopfungsprozess können als vielfältig beschrieben werden, der Prozessablauf ist besonders langwierig und die Prozesskontrolle ist schwierig.Es gibt häufig Probleme wie Ölverlust beim Heißluftnivellieren und bei Experimenten zur Beständigkeit von Loten mit grünem Öl;Ölexplosion nach dem Aushärten.Nun werden entsprechend den tatsächlichen Produktionsbedingungen die verschiedenen Plug-Hole-Prozesse von PCB zusammengefasst und einige Vergleiche und Erklärungen zu den Vor- und Nachteilen des Prozesses angestellt:

Hinweis: Das Funktionsprinzip der Heißluftnivellierung besteht darin, überschüssiges Lot auf der Oberfläche der Leiterplatte und in den Löchern mit heißer Luft zu entfernen und das verbleibende Lot gleichmäßig auf den Pads, den widerstandslosen Lotleitungen und der Oberfläche zu verteilen Verpackungspunkte, das ist die Oberflächenbehandlungsmethode der Leiterplatte.eins.

1. Lochvorgang nach dem Nivellieren mit Heißluft verschließen

Der Prozessablauf ist: Lötmaske auf der Platinenoberfläche → HAL → Stopfenloch → Aushärten.Zur Herstellung kommt das Non-Plugging-Verfahren zum Einsatz.Nachdem die Heißluft nivelliert ist, wird das Aluminiumsieb oder das Tintenblockiersieb verwendet, um die Durchkontaktierung aller vom Kunden gewünschten Festungen abzuschließen.Die verstopfende Tinte kann lichtempfindliche Tinte oder wärmehärtende Tinte sein.Um die gleiche Farbe des Nassfilms zu gewährleisten, ist es am besten, die gleiche Farbe wie die Plattenoberfläche für die Stopfenfarbe zu verwenden.Durch diesen Vorgang kann sichergestellt werden, dass nach dem Nivellieren der Heißluft kein Öl aus dem Durchgangsloch tropft, es kann jedoch leicht dazu führen, dass die Tinte des Stopfenlochs die Leiterplattenoberfläche verunreinigt und uneben wird.Bei der Montage kommt es für Kunden leicht zu virtuellen Lötstellen (besonders bei BGA).Viele Kunden akzeptieren diese Methode nicht.

2. Lochvorgang vor der Heißluftnivellierung verstopfen

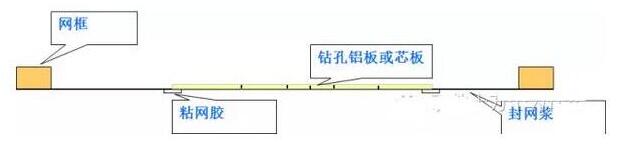

2.1 Löcher mit Aluminiumblech verschließen, aushärten und die Platte für die Musterübertragung schleifen

Bei diesem Verfahren wird eine CNC-Bohrmaschine verwendet, um das zu verstopfende Aluminiumblech auszubohren, eine Siebplatte herzustellen und die Löcher zu verschließen, um sicherzustellen, dass die Durchgangslöcher voll sind, und die Verstopfungstinte wird zum Verstopfen des Lochs verwendet ., die Schrumpfungsänderung des Harzes ist gering und die Bindungskraft mit der Lochwand ist gut.Der Prozessablauf ist: Vorbehandlung → Stopfenloch → Schleifplatte → Musterübertragung → Ätzen → Lötmaske auf der Platinenoberfläche

Mit dieser Methode kann sichergestellt werden, dass das Durchgangslochstopfenloch flach ist und die Heißluftnivellierung keine Qualitätsprobleme wie Ölexplosion und Ölverlust am Rand des Lochs aufweist. Dieser Prozess erfordert jedoch eine einmalige Verdickung des Kupfers Die Kupferdicke der Lochwand kann dem Standard des Kunden entsprechen.Daher sind die Anforderungen an die Verkupferung der gesamten Platte sehr hoch, und es werden auch hohe Anforderungen an die Leistung der Schleifmaschine gestellt, um sicherzustellen, dass das Harz auf der Kupferoberfläche vollständig entfernt wird und die Kupferoberfläche sauber und frei ist Verschmutzung.Viele PCB-Fabriken verfügen nicht über einen Prozess zur einmaligen Kupferverdickung und die Leistung der Geräte entspricht nicht den Anforderungen, was dazu führt, dass dieser Prozess in PCB-Fabriken nicht häufig eingesetzt wird.

2.2 Nachdem Sie die Löcher mit Aluminiumblechen verschlossen haben, kleben Sie den Lötstopplack direkt auf die Platinenoberfläche

Dabei wird mit einer CNC-Bohrmaschine das zu verstopfende Aluminiumblech zur Herstellung einer Siebplatte aufgebohrt, die zum Verstopfen auf der Siebdruckmaschine installiert wird.Nach Abschluss des Einsteckvorgangs sollte das Gerät nicht länger als 30 Minuten geparkt werden.Der Prozessablauf ist: Vorbehandlung – Stopfenloch – Siebdruck – Vorbrennen – Belichtung – Entwickeln – Aushärten

Durch diesen Vorgang kann sichergestellt werden, dass das Durchgangsloch gut mit Öl bedeckt ist, das Stopfenloch flach ist und die Farbe des Nassfilms gleich ist.Pads, was zu schlechter Lötbarkeit führt;Nach der Heißluftnivellierung werden Blasen und Öl am Rand des Durchgangslochs entfernt.Es ist schwierig, die Produktion mit dieser Prozessmethode zu steuern, und der Verfahrenstechniker muss spezielle Prozesse und Parameter anwenden, um die Qualität des Stopfenlochs sicherzustellen.

Warum müssen Leiterplatten Durchkontaktierungen blockieren?

2.3 Nachdem das Aluminiumblech die Löcher verschlossen, die Platine entwickelt, vorgehärtet und geschliffen hat, wird die Platinenoberfläche gelötet.

Verwenden Sie eine CNC-Bohrmaschine, um das Aluminiumblech auszubohren, für das Stopfenlöcher erforderlich sind, fertigen Sie eine Siebplatte an und installieren Sie diese auf einer Siebdruckmaschine für Stopfenlöcher.Die Dübellöcher müssen voll sein und möglichst beide Seiten überstehen.Der Prozessablauf ist: Vorbehandlung – Stopfenloch – Vorbacken – Entwicklung – Vorhärten – Lötmaske auf der Platinenoberfläche

Da dieser Prozess eine Plug-Hole-Härtung anwendet, um sicherzustellen, dass das Durchgangsloch nach HAL kein Öl verliert oder explodiert, ist es nach HAL schwierig, das Problem der Zinnperlen im Durchgangsloch und des Zinns auf dem Durchgangsloch vollständig zu lösen. so viele Kunden akzeptieren es nicht.

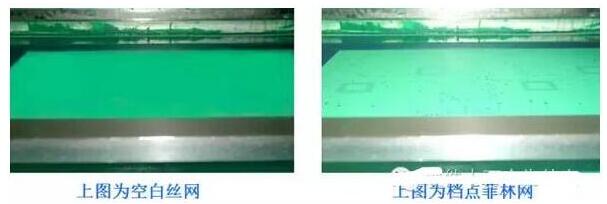

2.4 Der Lötstopplack auf der Platinenoberfläche und das Steckerloch werden gleichzeitig fertiggestellt.

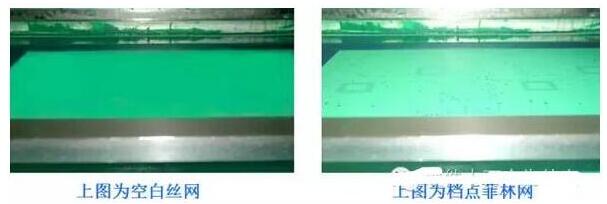

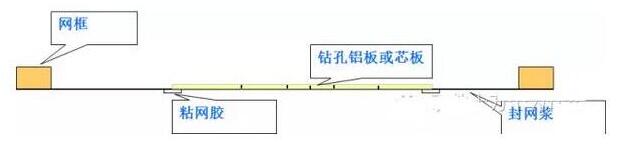

Bei dieser Methode wird ein 36T (43T) Siebgewebe verwendet, das mithilfe einer Trägerplatte oder eines Nagelbetts auf der Siebdruckmaschine installiert wird und alle Durchgangslöcher verschlossen werden, während gleichzeitig die Platinenoberfläche fertiggestellt wird.Der Prozessablauf ist: Vorbehandlung – Siebdruck – Vorbacken – Belichtung – Entwicklung – Aushärten

Dieser Prozess hat eine kurze Zeit und eine hohe Auslastung der Ausrüstung, wodurch sichergestellt werden kann, dass die Durchgangslöcher kein Öl verlieren und die Durchgangslöcher nach der Heißluftnivellierung nicht verzinnt werden., Die Luft dehnt sich aus und durchbricht die Lötmaske, wodurch Hohlräume und Unebenheiten entstehen.Während der Heißluftnivellierung wird eine kleine Menge an Durchgangslöchern im Zinn verborgen bleiben.Gegenwärtig hat unser Unternehmen das Loch und die Unebenheit des Durchgangslochs nach vielen Experimenten, der Auswahl verschiedener Tintenarten und Viskositäten, der Anpassung des Siebdruckdrucks usw. im Wesentlichen gelöst und dieses Verfahren für die Massenproduktion übernommen .

English de

English de