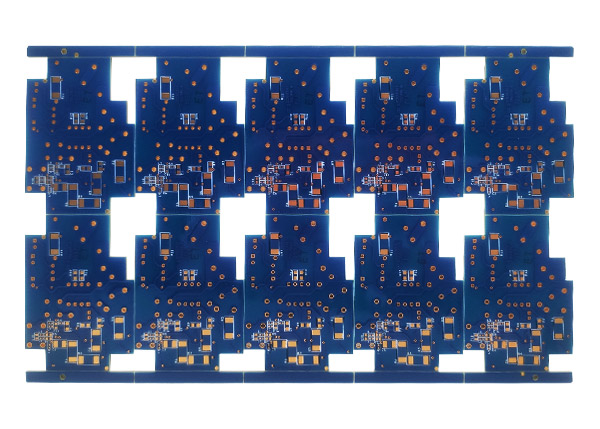

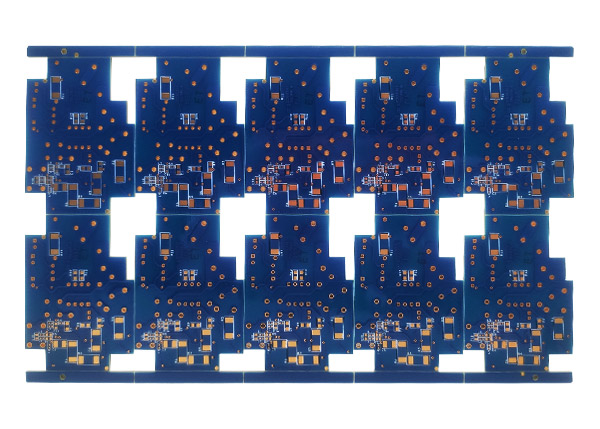

PCB 공장의 회로 기판은 어떻게 만들어 집니까?표면에서 볼 수 있는 작은 회로 재료는 동박입니다.원래 동박은 PCB 전체를 덮었지만 제조 과정에서 일부가 에칭되고 나머지 부분은 그물망 같은 작은 회로가 되었다..

이러한 라인을 와이어 또는 트레이스라고 하며 PCB의 구성요소에 전기적 연결을 제공하는 데 사용됩니다.일반적으로 색상의

PCB 보드 솔더 마스크의 색상인 녹색 또는 갈색입니다.구리선을 보호하고 부품이 잘못된 위치에 납땜되는 것을 방지하는 절연 보호층입니다.

다층 회로 기판 이제 마더보드와 그래픽 카드에 사용되어 배선할 수 있는 영역이 크게 늘어납니다.다층 보드는 더 많이 사용합니다.

단면 또는 양면 배선 기판 , 각 보드 사이에 절연 층을 놓고 함께 누르십시오.PCB 보드의 레이어 수는 여러 개의 독립적인 배선 레이어가 있음을 의미하며 일반적으로 레이어 수는 짝수이며 가장 바깥쪽 두 레이어를 포함합니다.일반적인 PCB 기판은 일반적으로 4~8층 구조입니다.많은 PCB 보드의 레이어 수는 PCB 보드의 단면을 보면 알 수 있습니다.그러나 실제로 그렇게 좋은 눈을 가진 사람은 없습니다.그래서, 여기 당신을 가르치는 또 다른 방법이 있습니다.

다층 기판의 회로 연결은 매설 비아 및 블라인드 비아 기술을 통해 이루어집니다.대부분의 마더보드와 디스플레이 카드는 4층 PCB 보드를 사용하고 일부는 6층, 8층 또는 10층 PCB 보드를 사용합니다.PCB에 몇 개의 레이어가 있는지 확인하려면 가이드 구멍을 관찰하면 확인할 수 있습니다. 메인 보드와 디스플레이 카드에 사용되는 4 레이어 기판은 배선의 첫 번째와 네 번째 레이어이며 다른 레이어는 다른 용도로 사용됩니다(접지선).및 전원).

따라서 이중층 기판과 마찬가지로 가이드 구멍이 PCB 기판을 관통합니다.일부 비아가 PCB의 전면에 나타나지만 후면에서 찾을 수 없는 경우 6/8 레이어 보드여야 합니다.PCB 기판의 양쪽에 동일한 가이드 구멍이 있으면 당연히 4층 기판입니다.

PCB 제조 공정은 Glass Epoxy 또는 이와 유사한 재질의 PCB "기판"으로 시작됩니다.생산의 첫 번째 단계는 부품 사이에 배선을 그리는 것입니다.방법은 빼기 전송을 통해 금속 도체에 설계된 PCB 회로 기판의 회로 네거티브를 "인쇄"하는 것입니다.

요령은 전체 표면에 동박을 얇게 펴 바르고 여분을 제거하는 것입니다.생산이 양면이면 PCB 기판의 양면이 동박으로 덮일 것입니다.다층 보드를 만들기 위해 두 개의 양면 보드를 특수 접착제와 함께 "압착"할 수 있습니다.

다음으로 부품을 연결하는 데 필요한 드릴링 및 전기 도금을 PCB 기판에서 수행할 수 있습니다.드릴링 요구 사항에 따라 기계 장비로 드릴링한 후 구멍 벽 내부를 도금해야 합니다(Plated-Through-Hole 기술, PTH).구멍 벽 내부에서 금속 처리가 수행된 후 회로의 내부 레이어를 서로 연결할 수 있습니다.

전기 도금을 시작하기 전에 구멍의 파편을 청소해야 합니다.이것은 수지 에폭시가 가열되면 약간의 화학적 변화를 일으키고 내부 PCB 레이어를 덮기 때문에 먼저 제거해야 하기 때문입니다.세척 및 도금 작업은 모두 화학 공정에서 수행됩니다.다음으로 배선이 도금부에 닿지 않도록 최외곽 배선에 솔더 레지스트 도료(솔더 레지스트 잉크)를 도포할 필요가 있다.

그런 다음 회로 기판에 다양한 부품을 스크린 인쇄하여 각 부품의 위치를 표시합니다.배선이나 금색 손가락을 덮을 수 없습니다. 그렇지 않으면 납땜 가능성이나 전류 연결의 안정성이 떨어질 수 있습니다.또한 금속 연결부가 있는 경우 확장 슬롯에 삽입할 때 고품질의 전기적 연결을 보장하기 위해 "골드 핑거"가 일반적으로 이때 금으로 도금됩니다.

마지막으로 테스트가 있습니다.광학적 또는 전자적으로 단락 또는 개방 회로에 대해 PCB를 테스트합니다.광학적 방법은 스캐닝을 사용하여 각 레이어의 결함을 찾고 전자 테스트는 일반적으로 플라잉 프로브를 사용하여 모든 연결을 확인합니다.전자 테스트는 단락이나 개방을 찾는 데 더 정확하지만 광학 테스트는 도체 사이의 잘못된 간격으로 문제를 더 쉽게 감지할 수 있습니다.

회로 기판 기판이 완성된 후 완성된 마더보드는 필요에 따라 PCB 기판에 다양한 크기의 다양한 구성 요소를 장착합니다. 먼저 SMT 자동 배치 기계를 사용하여 "IC 칩과 패치 구성 요소를 납땜"한 다음 수동으로 수행합니다. 연결하다.기계로 할 수 없는 일부 작업을 플러그인하고 웨이브/리플로우 솔더링 공정을 통해 이러한 플러그인 구성 요소를 PCB에 단단히 고정하면 마더보드가 생성됩니다.

English ko

English ko