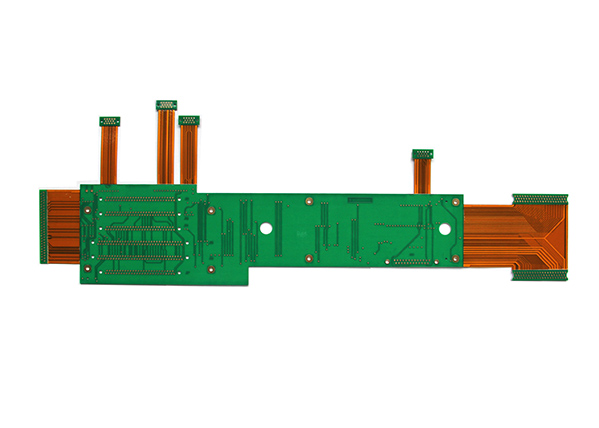

හරහා කුහරය හරහා ද හැඳින්වේ.පාරිභෝගික අවශ්යතා සපුරාලීම සඳහා,

පරිපථ පුවරුව සිදුර හරහා ප්ලග් කළ යුතුය.බොහෝ පුහුණුවීම් වලින් පසුව, සම්ප්රදායික ඇලුමිනියම් ප්ලග් සිදුරු ක්රියාවලිය වෙනස් කර ඇති අතර, පරිපථ පුවරුව මතුපිට පෑස්සුම් ආවරණ සහ ප්ලග් සුදු දැලකින් නිම කර ඇත.කුහරය.ස්ථාවර නිෂ්පාදනය සහ විශ්වසනීය ගුණාත්මකභාවය.

සිදුරු හරහා රේඛා එකිනෙකට සම්බන්ධ කිරීමේ සහ සන්නායක කිරීමේ කාර්යභාරය ඉටු කරයි.ඉලෙක්ට්රොනික කර්මාන්තයේ දියුණුව PCB සංවර්ධනය ප්රවර්ධනය කරන අතර මුද්රිත පුවරු නිෂ්පාදන තාක්ෂණය සහ මතුපිට සවි කිරීමේ තාක්ෂණය සඳහා ඉහළ අවශ්යතා ද ඉදිරිපත් කරයි.සිදුරු ප්ලග් කිරීමේ තාක්ෂණය ආරම්භ වූ අතර පහත අවශ්යතා ඒ සමඟම සපුරාලිය යුතුය:

(1) හරහා සිදුර තුළ තඹ පමණක් ඇති අතර, පෑස්සුම් ආවරණය ප්ලග් කළ හැකි හෝ නොකළ හැකිය;

(2) යම් ඝනකම අවශ්යතාවයක් (මයික්රෝන 4ක්) සහිතව සිදුර තුළ ටින් සහ ඊයම් තිබිය යුතු අතර, සිදුර තුළට ටකරන් පබළු සඟවා තැබීමට, පෑස්සුම් ප්රතිරෝධක තීන්ත කුහරයට ඇතුළු නොවිය යුතුය;

(3) හරහා සිදුරුවලට පෑස්සුම් ප්රතිරෝධක තීන්ත ප්ලග් සිදුරු, පාරාන්ධ විය යුතු අතර, ටින් කව, ටින් පබළු සහ මට්ටම් කිරීමේ අවශ්යතා නොතිබිය යුතුය.

PCB පරිපථ පුවරු හරහා අවහිර කළ යුත්තේ ඇයි?

"ආලෝකය, සිහින්, කෙටි සහ කුඩා" දිශාවට ඉලෙක්ට්රොනික නිෂ්පාදන සංවර්ධනය කිරීමත් සමඟ, PCBs ද ඉහළ ඝනත්වය සහ අධික දුෂ්කරතා කරා වර්ධනය වෙමින් පවතී.එබැවින්, SMT සහ BGA PCB විශාල සංඛ්යාවක් දර්ශනය වී ඇති අතර, ප්රධාන වශයෙන් කාර්යයන් පහක් ඇතුළුව සංරචක සවි කිරීමේදී පාරිභෝගිකයින්ට ප්ලග් සිදුරු අවශ්ය වේ:

(1) PCB තරංග පෑස්සීම හරහා ගමන් කරන විට කෙටි පරිපථයක් ඇති කිරීම සඳහා සිදුර හරහා සංරචක මතුපිට හරහා ටින් විනිවිද යාම වැළැක්වීම;විශේෂයෙන් අපි BGA පෑඩ් මත හරහා සිදුර තැබූ විට, අපි මුලින්ම ප්ලග් සිදුරක් සෑදිය යුතු අතර පසුව BGA පෑස්සීමට පහසුකම් සැලසීම සඳහා රන් ආලේප කළ යුතුය.

(2) හරහා සිදුර තුළ ඇති ප්රවාහ අපද්රව්ය වළක්වා ගන්න;

(3) ඉලෙක්ට්රොනික කර්මාන්තශාලාවේ මතුපිට සවිකිරීම සහ සංරචක එකලස් කිරීම අවසන් වූ පසු, PCB සම්පූර්ණ කිරීමට පෙර සෘණ පීඩනයක් ඇති කිරීම සඳහා පරීක්ෂණ යන්ත්රය මත රික්ත කළ යුතුය:

(4) සවි කිරීමට බලපාන අථත්ය වෑල්ඩින් ඇති කිරීම සඳහා මතුපිට පෑස්සුම් පේස්ට් කුහරය තුළට ගලා යාම වැළැක්වීම;

(5) කෙටි පරිපථයක් ඇති කරමින් තරංග පෑස්සීමේදී ටකරන් පබළු මතුවීම වැළැක්වීම.

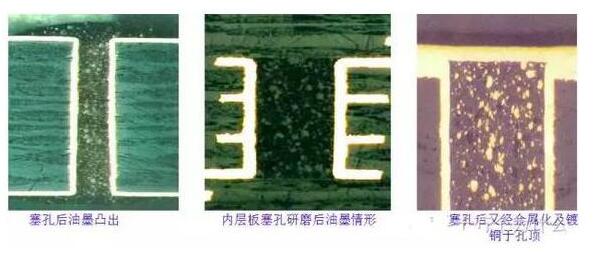

සන්නායක සිදුරු පේනු තාක්ෂණය සාක්ෂාත් කර ගැනීම

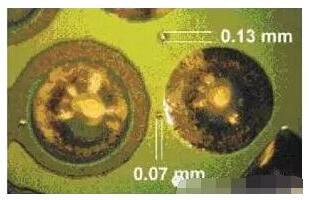

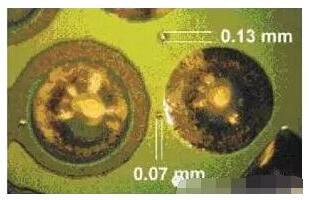

මතුපිට සවිකිරීම් පුවරු සඳහා, විශේෂයෙන් BGA සහ IC සවිකිරීම සඳහා, හරහා සිදුරු පැතලි විය යුතු අතර, උත්තල සහ අවතල ප්ලස් හෝ සෘණ 1 mil විය යුතුය, සහ හරහා සිදුර අද්දර රතු ටින් නොතිබිය යුතුය;පාරිභෝගික තෘප්තිය ළඟා කර ගැනීම සඳහා ටින් පබළු හරහා සිදුර තුළ සඟවා ඇත.උණුසුම් වායු මට්ටම් කිරීම සහ හරිත තෙල් පෑස්සුම් ප්රතිරෝධක අත්හදා බැලීම්වලදී තෙල් අහිමි වීම වැනි ගැටළු බොහෝ විට පවතී;සුව කිරීමෙන් පසු තෙල් පිපිරීම.දැන් සත්ය නිෂ්පාදන තත්ත්වයන්ට අනුව, PCB හි විවිධ ප්ලග් සිදුරු ක්රියාවලීන් සාරාංශ කර ඇති අතර, ක්රියාවලියේදී යම් සැසඳීම් සහ පැහැදිලි කිරීම් සිදු කරනු ලැබේ, වාසි සහ අවාසි:

සටහන: උණුසුම් වායු මට්ටම් කිරීමේ ක්රියාකාරී මූලධර්මය වන්නේ මුද්රිත පරිපථ පුවරුවේ මතුපිට සහ සිදුරුවල ඇති අතිරික්ත සොල්දාදුව ඉවත් කිරීම සඳහා උණුසුම් වාතය භාවිතා කිරීම වන අතර ඉතිරි සොල්දාදුව පෑඩ්, ප්රතිරෝධී නොවන පෑස්සුම් රේඛා සහ මතුපිට ඒකාකාරව ආවරණය කරයි. මුද්රිත පරිපථ පුවරුවේ මතුපිට ප්රතිකාර ක්රමය වන ඇසුරුම් ස්ථාන.එක.

1. උණුසුම් වාතය මට්ටම් කිරීමෙන් පසු ප්ලග් කුහරය ක්රියාවලිය

ක්රියාවලිය ප්රවාහය වන්නේ: පුවරු මතුපිට පෑස්සුම් ආවරණ → HAL → ප්ලග් කුහරය → සුව කිරීම.නිෂ්පාදනය සඳහා ප්ලග් නොවන ක්රියාවලිය භාවිතා වේ.උණුසුම් වාතය සමතලා කළ පසු, ඇලුමිනියම් තිරය හෝ තීන්ත අවහිර කිරීමේ තිරය පාරිභෝගිකයාට අවශ්ය සියලුම බලකොටු හරහා සිදුරු ප්ලග් කිරීම සම්පූර්ණ කිරීමට භාවිතා කරයි.පේනු තීන්ත ඡායාරූප සංවේදී තීන්ත හෝ තාප සැකසුම් තීන්ත විය හැක.තෙත් චිත්රපටයේ එකම වර්ණය සහතික කිරීමේදී, පුවරු මතුපිටට සමාන තීන්ත භාවිතා කිරීම ප්ලග් ඉන්ක් හොඳම වේ.මෙම ක්රියාවලිය මඟින් උණුසුම් වාතය සමතලා කළ පසු හරහා සිදුරෙන් තෙල් නොවැටෙන බව සහතික කළ හැකි නමුත්, ප්ලග් සිදුරු තීන්ත මඟින් පුවරුවේ මතුපිට අපවිත්ර වීම සහ අසමාන වීම පහසු වේ.සවිකිරීමේදී පාරිභෝගිකයින්ට අතථ්ය පෑස්සුම් (විශේෂයෙන් BGA හි) ඇති කිරීම පහසුය.එබැවින් බොහෝ ගනුදෙනුකරුවන් මෙම ක්රමය පිළිගන්නේ නැත.

2. උණුසුම් වාතය මට්ටම් කිරීමට පෙර ප්ලග් කුහරය ක්රියාවලිය

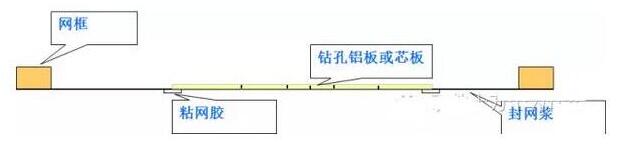

2.1 රටා මාරු කිරීම සඳහා තහඩුව සිදුරු සවි කිරීමට, සුව කිරීමට සහ ඇඹරීමට ඇලුමිනියම් පත්රය භාවිතා කරන්න

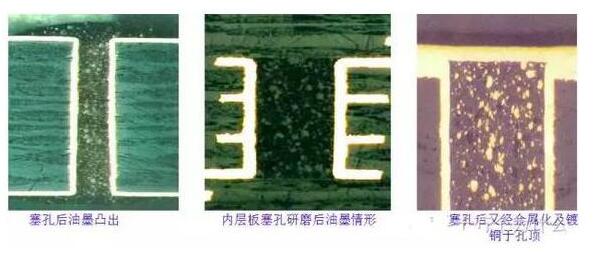

මෙම ක්රියාවලියේදී, CNC විදුම් යන්ත්රයක් ප්ලග් කිරීමට අවශ්ය ඇලුමිනියම් පත්රය විදීමට, තිර තහඩුවක් සාදා, හරහා සිදුරු පිරී ඇති බව සහතික කිරීම සඳහා සිදුරු සවි කිරීමට සහ සිදුර සවි කිරීමට ප්ලග් තීන්ත භාවිතා කරයි. ., දුම්මල හැකිලීමේ වෙනස කුඩා වන අතර, සිදුරු බිත්තිය සමඟ බන්ධන බලය හොඳයි.ක්රියාවලි ප්රවාහය වන්නේ: පූර්ව ප්රතිකාරය → ප්ලග් කුහරය → ඇඹරුම් තහඩුව → රටා මාරු කිරීම → කැටයම් කිරීම → පුවරු මතුපිට පෑස්සුම් ආවරණය

මෙම ක්රමය මඟින් සිදුරු ප්ලග් කුහරය පැතලි බව සහතික කළ හැකි අතර, උණුසුම් වාතය මට්ටම් කිරීමේදී සිදුර අද්දර තෙල් පිපිරීම සහ තෙල් නැතිවීම වැනි ගුණාත්මක ගැටලු ඇති නොවේ, නමුත් මෙම ක්රියාවලිය සඳහා තඹ එක් වරක් ඝණ කිරීම අවශ්ය වේ. සිදුරු බිත්තියේ තඹ ඝණකම පාරිභෝගිකයාගේ සම්මතය සපුරාලිය හැක.එමනිසා, මුළු තහඩුව මත තඹ ආලේපනය සඳහා අවශ්යතා ඉතා ඉහළ වන අතර, තඹ මතුපිට ඇති දුම්මල සම්පූර්ණයෙන්ම ඉවත් කර ඇති බව සහතික කිරීම සඳහා ඇඹරුම් යන්තයේ ක්රියාකාරිත්වය සඳහා ඉහළ අවශ්යතා ද ඇත, සහ තඹ මතුපිට පිරිසිදු හා නිදහස් වේ. දූෂණය.බොහෝ PCB කර්මාන්තශාලා වල එක් වරක් ඝණ කිරීෙම් තඹ ක්රියාවලියක් නොමැති අතර, උපකරණවල ක්රියාකාරීත්වය අවශ්යතා සපුරාලන්නේ නැත, ප්රතිඵලයක් ලෙස මෙම ක්රියාවලිය PCB කර්මාන්තශාලා වල වැඩිපුර භාවිතා නොවේ.

2.2 ඇලුමිනියම් තහඩු සමඟ සිදුරු සවි කිරීමෙන් පසු, පෑස්සුම් ආවරණ පුවරුව මතුපිට සෘජුවම තිරගත කරන්න.

මෙම ක්රියාවලියේදී, ප්ලග් කිරීම සඳහා තිර මුද්රණ යන්ත්රයේ ස්ථාපනය කර ඇති තිර තහඩුවක් සෑදීමට ප්ලග් කළ යුතු ඇලුමිනියම් පත්රය සිදුරු කිරීමට CNC විදුම් යන්ත්රයක් භාවිතා කරයි.ප්ලග් කිරීම අවසන් වූ පසු, එය විනාඩි 30 කට වඩා වැඩි කාලයක් ගාල් නොකළ යුතුය.ක්රියාවලි ප්රවාහය වන්නේ: පූර්ව ප්රතිකාරය - ප්ලග් කුහරය - සේද තිරය - පෙර පිළිස්සීම - නිරාවරණය - සංවර්ධනය - සුව කිරීම

මෙම ක්රියාවලිය හරහා සිදුර හොඳින් තෙල්වලින් ආවරණය වී ඇති බවත්, ප්ලග් කුහරය පැතලි බවත්, තෙත් පටලයේ වර්ණය සමාන බවත් සහතික කළ හැකිය.පෑඩ්, දුර්වල පෑස්සුම් හැකියාව ඇති කරයි;උණුසුම් වාතය මට්ටම් කිරීමෙන් පසු, කුහරයේ දාරය බුබුලු සහ තෙල් ඉවත් කරනු ලැබේ.මෙම ක්රියාවලි ක්රමය භාවිතයෙන් නිෂ්පාදනය පාලනය කිරීම අපහසු වන අතර ප්ලග් කුහරයේ ගුණාත්මකභාවය සහතික කිරීම සඳහා ක්රියාවලි ඉංජිනේරුවරයා විශේෂ ක්රියාවලි සහ පරාමිතීන් අනුගමනය කළ යුතුය.

PCB පරිපථ පුවරු හරහා අවහිර කළ යුත්තේ ඇයි?

2.3 ඇලුමිනියම් පත්රය සිදුරු සවි කර, සංවර්ධනය, පෙර-සුවපත් කිරීම සහ පුවරුව ඇඹරීමෙන් පසුව, පුවරු මතුපිට පාස්සනු ලැබේ.

ප්ලග් සිදුරු අවශ්ය ඇලුමිනියම් පත්රය විදීමට, තිර තහඩුවක් සාදා, ප්ලග් සිදුරු සඳහා මාරු තිර මුද්රණ යන්ත්රයක ස්ථාපනය කිරීමට CNC විදුම් යන්ත්රයක් භාවිතා කරන්න.ප්ලග් සිදුරු පිරී තිබිය යුතු අතර, දෙපැත්තම නෙරා තිබීම වඩාත් සුදුසුය.ක්රියාවලිය ප්රවාහය වන්නේ: පූර්ව ප්රතිකාරය - ප්ලග් කුහරය - පෙර පිළිස්සීම - සංවර්ධනය - පෙර සුව කිරීම - පුවරු මතුපිට පෑස්සුම් ආවරණ

මෙම ක්රියාවලිය HAL වලින් පසු තෙල් නැතිවීම හෝ තෙල් පිපිරෙන්නේ නැති බව සහතික කිරීම සඳහා මෙම ක්රියාවලිය ප්ලග්-හෝල් සුව කිරීම භාවිතා කරයි, නමුත් HAL වලින් පසුව, සිදුර හරහා ටින් පබළු සහ හරහා සිදුරේ ඇති ටින් පබළු ගැටළුව සම්පූර්ණයෙන්ම විසඳීම අපහසුය. බොහෝ පාරිභෝගිකයින් එය පිළිගන්නේ නැත.

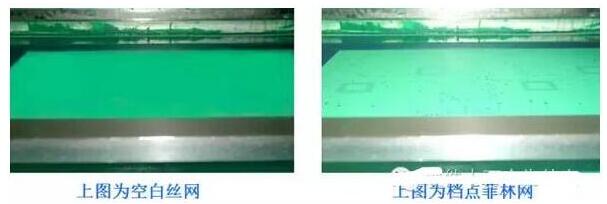

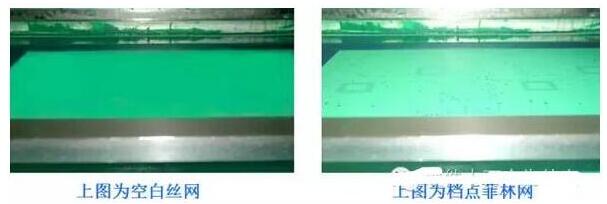

2.4 පුවරු මතුපිට ඇති පෑස්සුම් ආවරණ සහ ප්ලග් කුහරය එකම අවස්ථාවේදීම සම්පූර්ණ කර ඇත.

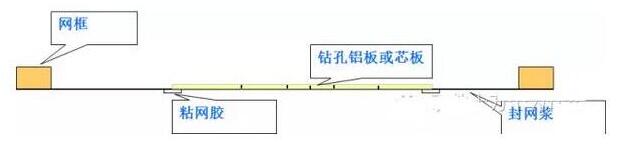

මෙම ක්රමය 36T (43T) තිර දැලක් භාවිතා කරයි, එය තිර මුද්රණ යන්ත්රයේ ස්ථාපනය කර ඇති අතර, පිටුබලය තහඩුවක් හෝ නිය ඇඳක් භාවිතා කර, පුවරු මතුපිට සම්පූර්ණ කරන අතරතුර සිදුරු හරහා ප්ලග් කිරීම.ක්රියාවලි ප්රවාහය වන්නේ: පූර්ව ප්රතිකාර--තිර මුද්රණය--පෙර-බේක්--නිරාවරණය--සංවර්ධනය--සුව

මෙම ක්රියාවලියට කෙටි කාලයක් සහ උපකරණවල ඉහළ උපයෝගිතා අනුපාතයක් ඇත, එමඟින් සිදුරුවල තෙල් නැති නොවන බවත් උණුසුම් වායු මට්ටම් කිරීමෙන් පසු සිදුරු ටින් කිරීම සිදු නොවන බවත් සහතික කළ හැකිය., වාතය ප්රසාරණය වී පෑස්සුම් ආවරණ හරහා කැඩී යාම, හිස් හා අසමානතාවය ඇති කරයි.උණුසුම් වාතය මට්ටම් කිරීමේදී ටින් වල සඟවා ඇති හරහා සිදුරු කුඩා ප්රමාණයක් ඇත.වර්තමානයේදී, අපගේ සමාගම මූලික වශයෙන් අත්හදා බැලීම් රාශියකින් පසුව, විවිධ තීන්ත සහ දුස්ස්රාවීතාවය තෝරා ගැනීම, සේද තිර මුද්රණයේ පීඩනය සකස් කිරීම යනාදිය මගින් හරහා සිදුරේ සිදුර සහ අසමානතාවය විසඳා ඇති අතර මහා පරිමාණ නිෂ්පාදනය සඳහා මෙම ක්රියාවලිය අනුගමනය කර ඇත. .

English en

English en