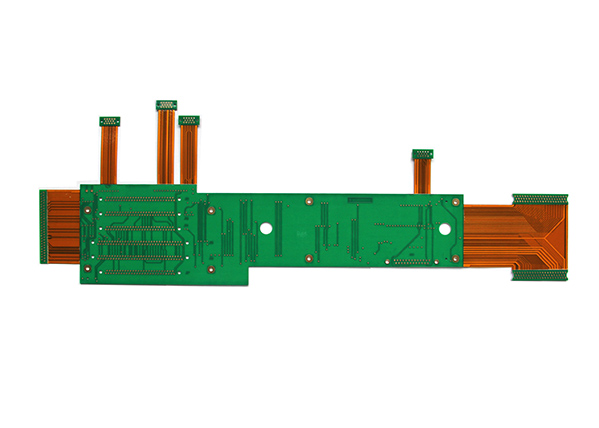

துளை வழியாக துளை என்றும் அழைக்கப்படுகிறது.வாடிக்கையாளர் தேவைகளைப் பூர்த்தி செய்வதற்காக, தி

சர்க்யூட் பலகை துளை வழியாக செருகப்பட வேண்டும்.நிறைய பயிற்சிக்குப் பிறகு, பாரம்பரிய அலுமினிய பிளக் ஹோல் செயல்முறை மாற்றப்பட்டது, மேலும் சர்க்யூட் போர்டு மேற்பரப்பு சாலிடர் மாஸ்க் மற்றும் பிளக் வெள்ளை கண்ணி மூலம் முடிக்கப்பட்டது.துளை.நிலையான உற்பத்தி மற்றும் நம்பகமான தரம்.

துளைகள் வழியாக ஒன்றோடொன்று இணைக்கும் மற்றும் கோடுகளை நடத்தும் பாத்திரத்தை வகிக்கிறது.மின்னணுவியல் துறையின் வளர்ச்சி PCB களின் வளர்ச்சியை ஊக்குவிக்கிறது, மேலும் அச்சிடப்பட்ட பலகை உற்பத்தி தொழில்நுட்பம் மற்றும் மேற்பரப்பு ஏற்ற தொழில்நுட்பத்திற்கான அதிக தேவைகளை முன்வைக்கிறது.துளை செருகும் தொழில்நுட்பம் தோன்றியது, மேலும் பின்வரும் தேவைகள் ஒரே நேரத்தில் பூர்த்தி செய்யப்பட வேண்டும்:

(1) துளை வழியாக தாமிரம் மட்டுமே உள்ளது, மேலும் சாலிடர் முகமூடியை செருகலாம் அல்லது செருக முடியாது;

(2) துளை வழியாக தகரம் மற்றும் ஈயம் இருக்க வேண்டும், ஒரு குறிப்பிட்ட தடிமன் தேவை (4 மைக்ரான்), மற்றும் சாலிடர் எதிர்ப்பு மை துளைக்குள் நுழையக்கூடாது, இதனால் தகரம் மணிகள் துளைக்குள் மறைந்துவிடும்;

(3) துளைகள் சாலிடர் எதிர்ப்பு மை பிளக் துளைகள், ஒளிபுகா மற்றும் தகரம் வட்டங்கள், டின் மணிகள் மற்றும் சமன்படுத்தும் தேவைகள் ஆகியவற்றைக் கொண்டிருக்கக்கூடாது.

பிசிபி சர்க்யூட் போர்டுகளை ஏன் தடுக்க வேண்டும்?

"ஒளி, மெல்லிய, குட்டை மற்றும் சிறிய" திசையில் மின்னணு தயாரிப்புகளின் வளர்ச்சியுடன், PCB களும் அதிக அடர்த்தி மற்றும் அதிக சிரமத்தை நோக்கி வளரும்.எனவே, அதிக எண்ணிக்கையிலான SMT மற்றும் BGA PCBகள் தோன்றியுள்ளன, மேலும் வாடிக்கையாளர்களுக்கு கூறுகளை ஏற்றும்போது பிளக் ஹோல்கள் தேவைப்படுகின்றன, முக்கியமாக ஐந்து செயல்பாடுகள் உட்பட:

(1) பிசிபி அலை சாலிடரிங் வழியாகச் செல்லும்போது ஷார்ட் சர்க்யூட்டை ஏற்படுத்துவதற்காக துளை வழியாக பாகப் பரப்பில் தகரம் ஊடுருவுவதைத் தடுக்கவும்;குறிப்பாக பிஜிஏ பேடில் வழியாக துளையை வைக்கும்போது, முதலில் ஒரு பிளக் ஹோல் செய்ய வேண்டும், பின்னர் பிஜிஏ சாலிடரிங் வசதிக்காக தங்க முலாம் பூச வேண்டும்.

(2) துளை வழியாக ஃப்ளக்ஸ் எச்சத்தைத் தவிர்க்கவும்;

(3) எலக்ட்ரானிக்ஸ் தொழிற்சாலையின் மேற்பரப்பு மவுண்ட் மற்றும் பாகங்கள் அசெம்பிளி முடிந்த பிறகு, PCB சோதனை இயந்திரத்தில் வெற்றிடமாக இருக்க வேண்டும், அது முடிவடைவதற்கு முன்பு எதிர்மறை அழுத்தத்தை உருவாக்குகிறது:

(4) மெய்நிகர் வெல்டிங்கை ஏற்படுத்துவதற்காக துளைக்குள் பாய்ந்து செல்லும் மேற்பரப்பு சாலிடர் பேஸ்ட்டைத் தடுக்கவும், இது ஏற்றத்தை பாதிக்கிறது;

(5) அலை சாலிடரிங் செய்யும் போது டின் மணிகள் வெளிவருவதைத் தடுக்கவும், இதனால் ஷார்ட் சர்க்யூட் ஏற்படுகிறது.

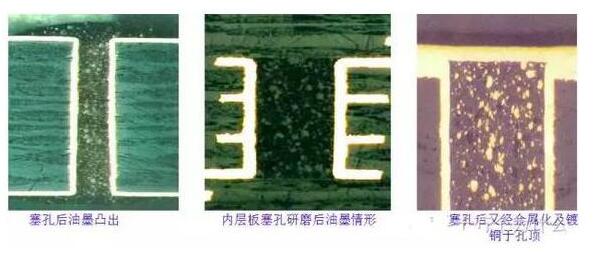

கடத்தும் துளை செருகும் தொழில்நுட்பத்தை உணர்தல்

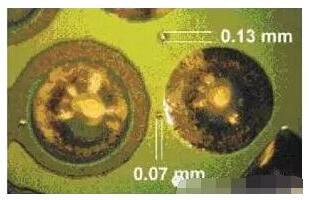

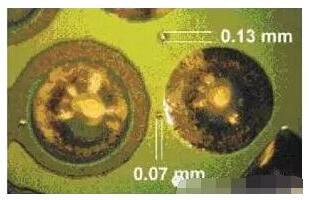

மேற்பரப்பு மவுண்ட் போர்டுகளுக்கு, குறிப்பாக BGA மற்றும் IC மவுண்டிங்கிற்கு, துளைகள் தட்டையாக இருக்க வேண்டும், குவிந்த மற்றும் குழிவான பிளஸ் அல்லது மைனஸ் 1 மில் இருக்க வேண்டும், மேலும் துளையின் விளிம்பில் சிவப்பு தகரம் இருக்கக்கூடாது;வாடிக்கையாளரின் திருப்தியை அடைவதற்காக, துளை வழியாக தகரம் மணிகள் மறைத்து வைக்கப்படுகின்றன.சூடான காற்று சமன் செய்யும் போது எண்ணெய் இழப்பு மற்றும் பச்சை எண்ணெய் சாலிடர் எதிர்ப்பு சோதனைகள் போன்ற பிரச்சனைகள் அடிக்கடி உள்ளன;குணப்படுத்திய பிறகு எண்ணெய் வெடிப்பு.இப்போது உண்மையான உற்பத்தி நிலைமைகளின்படி, PCB இன் பல்வேறு பிளக் ஹோல் செயல்முறைகள் சுருக்கப்பட்டுள்ளன, மேலும் சில ஒப்பீடுகள் மற்றும் விளக்கங்கள் செயல்முறை, நன்மைகள் மற்றும் தீமைகள்:

குறிப்பு: அச்சிடப்பட்ட சர்க்யூட் போர்டின் மேற்பரப்பு மற்றும் துளைகளில் உள்ள அதிகப்படியான சாலிடரை அகற்ற சூடான காற்றைப் பயன்படுத்துவதே சூடான காற்றை சமன் செய்வதன் கொள்கையாகும், மீதமுள்ள சாலிடர் பட்டைகள், எதிர்ப்பு இல்லாத சாலிடர் கோடுகள் மற்றும் மேற்பரப்பில் சமமாக மூடப்பட்டிருக்கும். பேக்கேஜிங் புள்ளிகள், இது அச்சிடப்பட்ட சர்க்யூட் போர்டின் மேற்பரப்பு சிகிச்சை முறையாகும்.ஒன்று.

1. சூடான காற்றை சமன் செய்த பிறகு பிளக் ஹோல் செயல்முறை

செயல்முறை ஓட்டம்: பலகை மேற்பரப்பு சாலிடர் மாஸ்க் → HAL → பிளக் ஹோல் → குணப்படுத்துதல்.அல்லாத பிளக்கிங் செயல்முறை உற்பத்தி பயன்படுத்தப்படுகிறது.சூடான காற்றைச் சமன் செய்த பிறகு, வாடிக்கையாளருக்குத் தேவையான அனைத்து கோட்டைகளையும் துளை வழியாகச் செருகுவதற்கு அலுமினியத் திரை அல்லது மை தடுக்கும் திரை பயன்படுத்தப்படுகிறது.செருகும் மை ஒளிச்சேர்க்கை மை அல்லது தெர்மோசெட்டிங் மையாக இருக்கலாம்.ஈரமான படத்தின் அதே நிறத்தை உறுதிப்படுத்தும் விஷயத்தில், பிளக்கிங் மை போர்டு மேற்பரப்பில் அதே மை பயன்படுத்த சிறந்தது.இந்த செயல்முறையானது சூடான காற்றை சமன் செய்த பிறகு துளை எண்ணெய் விடாமல் இருப்பதை உறுதி செய்ய முடியும், ஆனால் பிளக் ஹோல் மை பலகையின் மேற்பரப்பை மாசுபடுத்துவது மற்றும் சீரற்றதாக இருப்பது எளிது.வாடிக்கையாளர்கள் ஏற்றும்போது மெய்நிகர் சாலிடரிங் (குறிப்பாக BGA இல்) ஏற்படுத்துவது எளிது.பல வாடிக்கையாளர்கள் இந்த முறையை ஏற்கவில்லை.

2. சூடான காற்றை சமன் செய்வதற்கு முன் பிளக் ஹோல் செயல்முறை

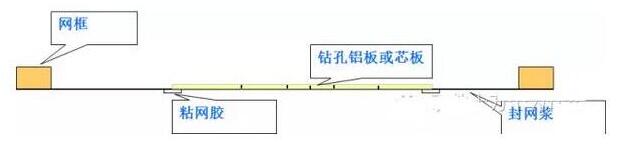

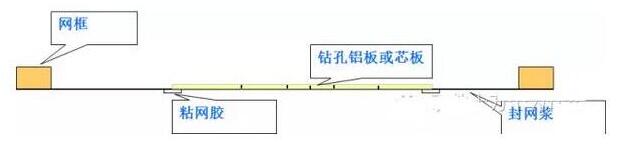

2.1 அலுமினியத் தாளைப் பயன்படுத்தி துளைகளைச் செருகவும், குணப்படுத்தவும், வடிவ மாற்றத்திற்காக தட்டுகளை அரைக்கவும்

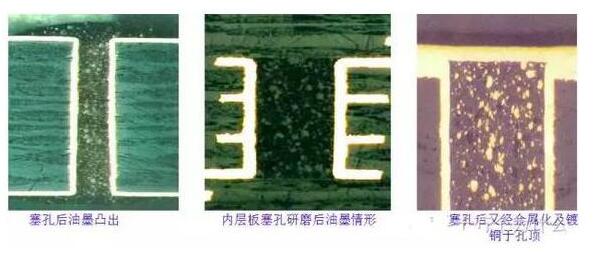

இந்தச் செயல்பாட்டில், செருகப்பட வேண்டிய அலுமினியத் தாளைத் துளையிடுவதற்கும், ஒரு திரைத் தகட்டை உருவாக்குவதற்கும், துளைகள் நிரம்பியிருப்பதை உறுதிசெய்ய துளைகளைச் செருகுவதற்கும், துளையைச் செருகுவதற்கு ப்ளக்கிங் மை பயன்படுத்துவதற்கும் ஒரு CNC துளையிடும் இயந்திரம் பயன்படுத்தப்படுகிறது. ., பிசின் சுருக்கம் மாற்றம் சிறியது, மற்றும் துளை சுவருடன் பிணைப்பு சக்தி நல்லது.செயல்முறை ஓட்டம்: முன் சிகிச்சை → பிளக் ஹோல் → அரைக்கும் தட்டு → மாதிரி பரிமாற்றம் → பொறித்தல் → பலகை மேற்பரப்பு சாலிடர் மாஸ்க்

இந்த முறை வழியாக துளை செருகும் துளை தட்டையானது என்பதை உறுதிப்படுத்த முடியும், மேலும் சூடான காற்றை சமன் செய்வதில் எண்ணெய் வெடிப்பு மற்றும் துளையின் விளிம்பில் எண்ணெய் இழப்பு போன்ற தரமான சிக்கல்கள் இருக்காது, ஆனால் இந்த செயல்முறைக்கு தாமிரத்தை ஒரு முறை தடித்தல் தேவைப்படுகிறது. துளை சுவரின் செப்பு தடிமன் வாடிக்கையாளரின் தரத்தை சந்திக்க முடியும்.எனவே, முழு தட்டில் தாமிர முலாம் பூசுவதற்கான தேவைகள் மிக அதிகமாக உள்ளன, மேலும் செப்பு மேற்பரப்பில் உள்ள பிசின் முழுவதுமாக அகற்றப்படுவதையும், செப்பு மேற்பரப்பு சுத்தமாகவும் இலவசமாகவும் இருப்பதை உறுதிப்படுத்த அரைக்கும் இயந்திரத்தின் செயல்திறனுக்கான அதிக தேவைகள் உள்ளன. மாசுபாடு.பல PCB தொழிற்சாலைகளில் ஒரு முறை தடித்தல் செப்பு செயல்முறை இல்லை, மேலும் உபகரணங்களின் செயல்திறன் தேவைகளை பூர்த்தி செய்யவில்லை, இதன் விளைவாக இந்த செயல்முறை PCB தொழிற்சாலைகளில் அதிகம் பயன்படுத்தப்படுவதில்லை.

2.2 அலுமினியத் தாள்களால் துளைகளைச் செருகிய பிறகு, போர்டு மேற்பரப்பில் சாலிடர் முகமூடியை நேரடியாகத் திரையிடவும்

இந்தச் செயல்பாட்டில், ஒரு CNC துளையிடும் இயந்திரம் அலுமினியத் தாளைத் துளையிடுவதற்குப் பயன்படுத்தப்படுகிறது, இது ஒரு திரைத் தகட்டை உருவாக்குவதற்கு செருகப்பட வேண்டும், இது செருகுவதற்காக திரை அச்சிடும் இயந்திரத்தில் நிறுவப்பட்டுள்ளது.அடைப்பு முடிந்ததும், அதை 30 நிமிடங்களுக்கு மேல் நிறுத்தக்கூடாது.செயல்முறை ஓட்டம்: முன் சிகிச்சை - பிளக் ஹோல் - பட்டுத் திரை - முன் பேக்கிங் - வெளிப்பாடு - வளரும் - குணப்படுத்துதல்

இந்த செயல்முறையானது துளை வழியாக எண்ணெய் நன்கு மூடப்பட்டிருப்பதையும், பிளக் ஹோல் தட்டையானது என்பதையும், ஈரமான படத்தின் நிறம் ஒரே மாதிரியாக இருப்பதையும் உறுதிசெய்ய முடியும்.பட்டைகள், இதன் விளைவாக மோசமான சாலிடரபிலிட்டி;சூடான காற்றை சமன் செய்த பிறகு, துளையின் விளிம்பு குமிழ்கள் மற்றும் எண்ணெய் அகற்றப்படும்.இந்த செயல்முறை முறையைப் பயன்படுத்தி உற்பத்தியைக் கட்டுப்படுத்துவது கடினம், மேலும் பிளக் ஹோலின் தரத்தை உறுதி செய்வதற்காக செயல்முறைப் பொறியாளர் சிறப்பு செயல்முறைகள் மற்றும் அளவுருக்களைப் பின்பற்ற வேண்டும்.

பிசிபி சர்க்யூட் போர்டுகளை ஏன் தடுக்க வேண்டும்?

2.3 அலுமினியத் தாள் துளைகளை அடைத்து, வளர்ச்சியடைந்து, முன்கூட்டியே குணப்படுத்தி, பலகையை அரைத்த பிறகு, பலகை மேற்பரப்பு சாலிடர் செய்யப்படுகிறது.

பிளக் துளைகள் தேவைப்படும் அலுமினியத் தாளைத் துளைக்க, ஸ்கிரீன் பிளேட்டை உருவாக்கவும், பிளக் ஹோல்களுக்கான ஷிப்ட் ஸ்கிரீன் பிரிண்டிங் மெஷினில் அதை நிறுவவும் சிஎன்சி டிரில்லிங் மெஷினைப் பயன்படுத்தவும்.பிளக் துளைகள் நிரம்பியிருக்க வேண்டும், மேலும் இருபுறமும் நீண்டுகொண்டே இருப்பது நல்லது.செயல்முறை ஓட்டம்: முன் சிகிச்சை - பிளக் ஹோல் - முன் பேக்கிங் - மேம்பாடு - முன் குணப்படுத்துதல் - பலகை மேற்பரப்பு சாலிடர் மாஸ்க்

இந்தச் செயல்முறையானது, HALக்குப் பிறகு எண்ணெயை இழக்கவோ அல்லது எண்ணெய் வெடிக்கவோ கூடாது என்பதற்காக பிளக்-ஹோல் க்யூரிங்கைப் பின்பற்றுகிறது, ஆனால் HALக்குப் பிறகு, துளை வழியாக டின் பீட் மற்றும் துளை வழியாக டின் பிரச்சனையை முழுமையாகத் தீர்ப்பது கடினம். பல வாடிக்கையாளர்கள் அதை ஏற்கவில்லை.

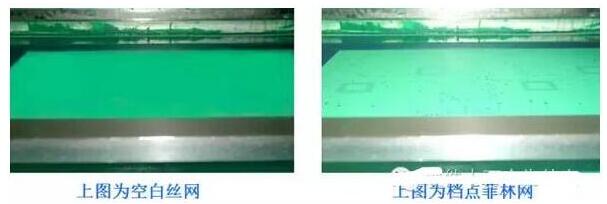

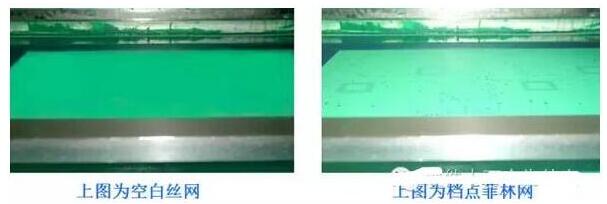

2.4 போர்டு மேற்பரப்பில் உள்ள சாலிடர் மாஸ்க் மற்றும் பிளக் ஹோல் ஆகியவை ஒரே நேரத்தில் முடிக்கப்படுகின்றன.

இந்த முறை 36T (43T) ஸ்கிரீன் மெஷைப் பயன்படுத்துகிறது, இது ஸ்கிரீன் பிரிண்டிங் மெஷினில் நிறுவப்பட்டுள்ளது, ஒரு பேக்கிங் பிளேட் அல்லது நெயில் பெட் பயன்படுத்தி, பலகையின் மேற்பரப்பை முடிக்கும்போது துளைகள் வழியாக அனைத்தையும் செருகுகிறது.செயல்முறை ஓட்டம்: முன் சிகிச்சை--திரை அச்சிடுதல்- -முன்-பேக்--வெளிப்பாடு--வளர்ச்சி--குணப்படுத்துதல்

இந்த செயல்முறை ஒரு குறுகிய நேரத்தையும் உபகரணங்களின் அதிக பயன்பாட்டு விகிதத்தையும் கொண்டுள்ளது, இது துளைகள் எண்ணெயை இழக்காது மற்றும் சூடான காற்றை சமன் செய்த பிறகு துளைகள் டின்னில் வைக்கப்படாது என்பதை உறுதிப்படுத்த முடியும்., காற்று விரிவடைந்து சாலிடர் முகமூடியின் வழியாக உடைந்து, வெற்றிடங்கள் மற்றும் சீரற்ற தன்மையை ஏற்படுத்துகிறது.சூடான காற்றை சமன் செய்யும் போது சிறிய அளவிலான துளைகள் தகரத்தில் மறைந்திருக்கும்.தற்போது, எங்கள் நிறுவனம் அடிப்படையில் பல சோதனைகளுக்குப் பிறகு, பல்வேறு வகையான மை மற்றும் பாகுத்தன்மையைத் தேர்வுசெய்தல், பட்டுத் திரை அச்சிடலின் அழுத்தத்தை சரிசெய்தல் போன்றவற்றின் மூலம் துளை மற்றும் சீரற்ற தன்மையைத் தீர்த்துள்ளது, மேலும் இந்த செயல்முறை வெகுஜன உற்பத்திக்கு ஏற்றுக்கொள்ளப்பட்டது. .

English en

English en