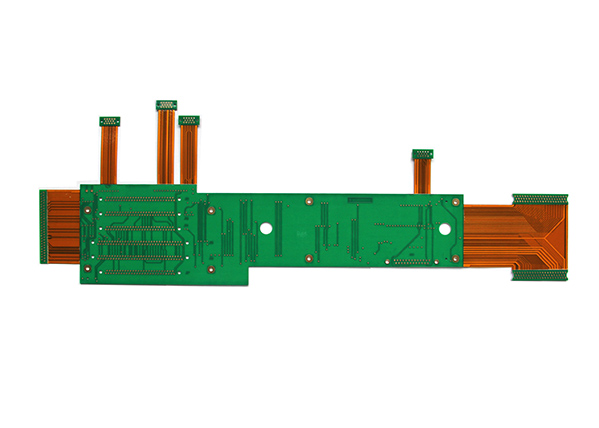

ทางรูเรียกอีกอย่างว่าทางรูเพื่อตอบสนองความต้องการของลูกค้า ทาง

แผงวงจร ต้องเสียบผ่านรูหลังจากฝึกฝนมามาก กระบวนการรูปลั๊กอะลูมิเนียมแบบดั้งเดิมก็เปลี่ยนไป และหน้ากากประสานพื้นผิวแผงวงจรและปลั๊กก็เสร็จสิ้นด้วยตาข่ายสีขาวรู.การผลิตที่มั่นคงและคุณภาพที่เชื่อถือได้

รูผ่านมีบทบาทในการเชื่อมต่อระหว่างกันและการนำเส้นการพัฒนาอุตสาหกรรมอิเล็กทรอนิกส์ยังส่งเสริมการพัฒนาของ PCB และยังทำให้ความต้องการที่สูงขึ้นสำหรับเทคโนโลยีการผลิตแผ่นพิมพ์และเทคโนโลยีการยึดพื้นผิวเทคโนโลยีการเจาะรูผ่านเกิดขึ้นและควรปฏิบัติตามข้อกำหนดต่อไปนี้ในเวลาเดียวกัน:

(1) มีเพียงทองแดงในรูผ่านและสามารถเสียบหน้ากากประสานหรือไม่ก็ได้

(2) ต้องมีดีบุกและตะกั่วในรูเจาะที่มีความหนาตามที่กำหนด (4 ไมครอน) และห้ามมีหมึกต้านทานการบัดกรีเข้าไปในรู ทำให้มีเม็ดดีบุกซ่อนอยู่ในรู

(3) รูผ่านต้องมีรูปลั๊กหมึกต้านทานการบัดกรี ทึบแสง และต้องไม่มีวงกลมดีบุก เม็ดดีบุก และข้อกำหนดการปรับระดับ

ทำไมแผงวงจร PCB ต้องปิดกั้นจุดแวะ?

ด้วยการพัฒนาผลิตภัณฑ์อิเล็กทรอนิกส์ในทิศทางของ "เบา บาง สั้น และเล็ก" PCBs ก็กำลังพัฒนาไปสู่ความหนาแน่นสูงและความยากสูงเช่นกันดังนั้น SMT และ BGA PCBs จำนวนมากจึงปรากฏขึ้น และลูกค้าต้องการรูเสียบเมื่อติดตั้งส่วนประกอบ ส่วนใหญ่รวมถึงห้าฟังก์ชัน:

(1) ป้องกันไม่ให้ดีบุกทะลุผ่านพื้นผิวส่วนประกอบผ่านรูทะลุเพื่อทำให้เกิดการลัดวงจรเมื่อ PCB ผ่านการบัดกรีด้วยคลื่นโดยเฉพาะอย่างยิ่งเมื่อเราวางรูบนแผ่น BGA เราต้องสร้างรูเสียบก่อนแล้วจึงชุบทองเพื่ออำนวยความสะดวกในการบัดกรี BGA

(2) หลีกเลี่ยงฟลักซ์ตกค้างในรูผ่าน;

(3) หลังจากการติดตั้งพื้นผิวและการประกอบชิ้นส่วนของโรงงานอิเล็กทรอนิกส์เสร็จสิ้นแล้ว PCB จะต้องถูกดูดฝุ่นบนเครื่องทดสอบเพื่อสร้างแรงดันลบก่อนที่จะเสร็จสิ้น:

(4) ป้องกันไม่ให้น้ำยาประสานพื้นผิวไหลเข้าไปในรูเพื่อทำให้เกิดการเชื่อมเสมือนซึ่งส่งผลต่อการยึด

(5) ป้องกันไม่ให้เม็ดดีบุกโผล่ออกมาระหว่างการบัดกรีด้วยคลื่น ทำให้เกิดไฟฟ้าลัดวงจร

การทำให้เป็นจริงของเทคโนโลยีการอุดรูที่เป็นสื่อกระแสไฟฟ้า

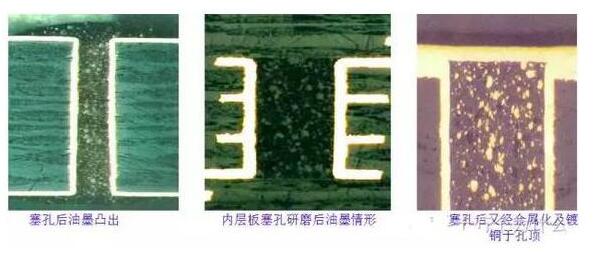

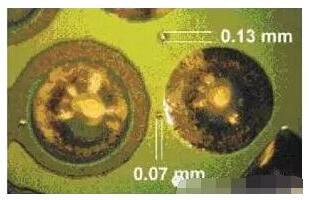

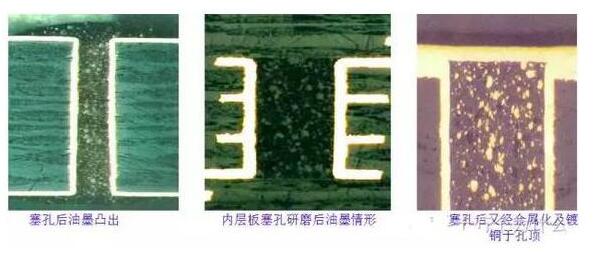

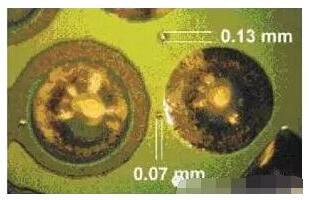

สำหรับบอร์ดยึดพื้นผิว โดยเฉพาะอย่างยิ่งสำหรับการติดตั้ง BGA และ IC รูเจาะต้องแบน มีส่วนนูนและเว้าบวกหรือลบ 1 ล้าน และต้องไม่มีกระป๋องสีแดงที่ขอบของรูเจาะเม็ดดีบุกถูกซ่อนอยู่ในรูเจาะเพื่อให้บรรลุความพึงพอใจของลูกค้า ความต้องการของกระบวนการเสียบรูทะลุสามารถอธิบายได้หลากหลาย การไหลของกระบวนการยาวเป็นพิเศษ และการควบคุมกระบวนการทำได้ยากมักจะมีปัญหาเช่นการสูญเสียน้ำมันระหว่างการปรับระดับอากาศร้อนและการทดสอบความต้านทานการบัดกรีน้ำมันสีเขียวการระเบิดของน้ำมันหลังจากการบ่มขณะนี้เป็นไปตามเงื่อนไขการผลิตจริง กระบวนการรูเสียบต่างๆ ของ PCB ได้รับการสรุป และการเปรียบเทียบและคำอธิบายบางส่วนทำขึ้นในกระบวนการ ข้อดีและข้อเสีย:

หมายเหตุ: หลักการทำงานของการปรับระดับลมร้อนคือการใช้ลมร้อนเพื่อกำจัดบัดกรีส่วนเกินบนพื้นผิวของแผงวงจรพิมพ์และในรูต่างๆ และประสานที่เหลือจะถูกปกคลุมอย่างสม่ำเสมอบนแผ่นอิเล็กโทรด เส้นบัดกรีที่ไม่ต้านทาน และพื้นผิว จุดบรรจุภัณฑ์ซึ่งเป็นวิธีการรักษาพื้นผิวของแผงวงจรพิมพ์หนึ่ง.

1. ขั้นตอนการเสียบปลั๊กหลังจากปรับระดับลมร้อน

การไหลของกระบวนการคือ: หน้ากากประสานพื้นผิวกระดาน → HAL → รูเสียบ → การบ่มกระบวนการไม่เสียบปลั๊กใช้สำหรับการผลิตหลังจากปรับระดับลมร้อนแล้ว ตะแกรงอลูมิเนียมหรือตะแกรงกั้นหมึกจะถูกใช้เพื่อทำการอุดรูผ่านป้อมปราการทั้งหมดที่ลูกค้าต้องการหมึกเสียบอาจเป็นหมึกไวแสงหรือหมึกเทอร์โมเซตติงในกรณีที่ต้องการให้ฟิล์มเปียกมีสีเดียวกัน หมึกเสียบควรใช้หมึกเดียวกับพื้นผิวกระดานกระบวนการนี้ช่วยให้มั่นใจได้ว่ารูเจาะจะไม่ทำให้น้ำมันหยดหลังจากลมร้อนได้ระดับแล้ว แต่จะทำให้หมึกของรูปลั๊กปนเปื้อนพื้นผิวกระดานและไม่เรียบได้ง่ายเป็นเรื่องง่ายสำหรับลูกค้าที่จะทำให้เกิดการบัดกรีเสมือน (โดยเฉพาะใน BGA) เมื่อทำการติดตั้งลูกค้าจำนวนมากไม่ยอมรับวิธีนี้

2. ขั้นตอนการเสียบปลั๊กก่อนปรับระดับลมร้อน

2.1 ใช้แผ่นอะลูมิเนียมอุดรู อบ เจียรเพลทเพื่อย้ายลาย

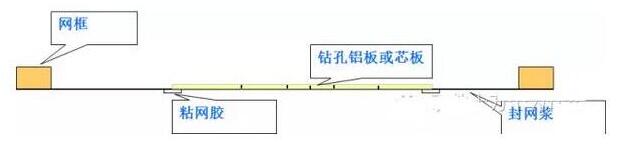

ในกระบวนการนี้ เครื่องเจาะ CNC จะใช้ในการเจาะแผ่นอะลูมิเนียมที่ต้องเสียบ ทำแผ่นสกรีน และเสียบรูเพื่อให้แน่ใจว่ารูทะลุเต็ม และใช้หมึกเสียบเพื่อเสียบรู .การเปลี่ยนแปลงการหดตัวของเรซินมีน้อย และแรงยึดเกาะกับผนังรูนั้นดีขั้นตอนของกระบวนการคือ: การปรับสภาพ → รูเสียบ → แผ่นเจียร → การถ่ายโอนรูปแบบ → การแกะสลัก → หน้ากากประสานพื้นผิวกระดาน

วิธีนี้ทำให้มั่นใจได้ว่ารูปลั๊กของรู via แบน และการปรับระดับลมร้อนจะไม่มีปัญหาด้านคุณภาพ เช่น การระเบิดของน้ำมันและการสูญเสียน้ำมันที่ขอบรู แต่กระบวนการนี้ต้องใช้ทองแดงหนาเพียงครั้งเดียว เพื่อให้ ความหนาทองแดงของผนังรูเป็นไปตามมาตรฐานของลูกค้าดังนั้นข้อกำหนดสำหรับการชุบทองแดงทั้งแผ่นจึงสูงมาก และยังมีข้อกำหนดที่สูงสำหรับประสิทธิภาพของเครื่องบดเพื่อให้แน่ใจว่าเรซิ่นบนพื้นผิวทองแดงถูกขจัดออกจนหมด และพื้นผิวทองแดงสะอาดและปราศจาก มลพิษ.โรงงาน PCB หลายแห่งไม่มีกระบวนการชุบทองแดงแบบหนาเพียงครั้งเดียว และประสิทธิภาพของอุปกรณ์ไม่เป็นไปตามข้อกำหนด ส่งผลให้กระบวนการนี้ไม่ได้ใช้มากในโรงงาน PCB

2.2 หลังจากเจาะรูด้วยแผ่นอะลูมิเนียมแล้ว ให้สกรีนหน้ากากประสานลงบนพื้นผิวกระดานโดยตรง

ในกระบวนการนี้จะใช้เครื่องเจาะ CNC เพื่อเจาะแผ่นอลูมิเนียมที่ต้องการเสียบเพื่อทำแผ่นสกรีนซึ่งติดตั้งบนเครื่องพิมพ์สกรีนเพื่อเสียบหลังจากเสียบปลั๊กเสร็จแล้วไม่ควรจอดนานเกิน 30 นาทีลำดับขั้นตอนคือ: การปรับสภาพ - อุดรู - ซิลค์สกรีน - ก่อนอบ - ฉายแสง - พัฒนา - บ่ม

กระบวนการนี้ช่วยให้มั่นใจได้ว่ารูเจาะถูกปิดด้วยน้ำมันอย่างดี รูปลั๊กแบน และสีของฟิล์มเปียกจะเหมือนกันแผ่นรองทำให้การบัดกรีไม่ดีหลังจากการปรับระดับด้วยลมร้อน ขอบของฟองอากาศและน้ำมันของรูเจาะจะถูกขจัดออกการควบคุมการผลิตด้วยวิธีกระบวนการนี้ทำได้ยาก และวิศวกรกระบวนการจะต้องนำกระบวนการและพารามิเตอร์พิเศษมาใช้เพื่อให้มั่นใจในคุณภาพของรูเสียบ

ทำไมแผงวงจร PCB ต้องปิดกั้นจุดแวะ?

2.3 หลังจากที่แผ่นอลูมิเนียมอุดรู พัฒนา บ่ม และเจียรบอร์ดแล้ว พื้นผิวบอร์ดจะถูกบัดกรี

ใช้เครื่องเจาะ CNC เจาะแผ่นอลูมิเนียมที่ต้องการรูเสียบ ทำแผ่นสกรีน และติดตั้งบนเครื่องพิมพ์สกรีนกะสำหรับรูเสียบรูปลั๊กต้องเต็มและทั้งสองด้านควรยื่นออกมาขั้นตอนของกระบวนการคือ: การเตรียมการล่วงหน้า - รูปลั๊ก - ก่อนการอบ - การพัฒนา - การบ่มล่วงหน้า - หน้ากากประสานพื้นผิวบอร์ด

เนื่องจากกระบวนการนี้ใช้การบ่มแบบรูเสียบเพื่อให้แน่ใจว่ารูทะลุจะไม่สูญเสียน้ำมันหรือน้ำมันระเบิดหลังจาก HAL แต่หลังจาก HAL มันเป็นเรื่องยากที่จะแก้ปัญหาลูกปัดดีบุกในรูผ่านและดีบุกบนรูผ่านได้อย่างสมบูรณ์ ลูกค้าจำนวนมากไม่ยอมรับมัน

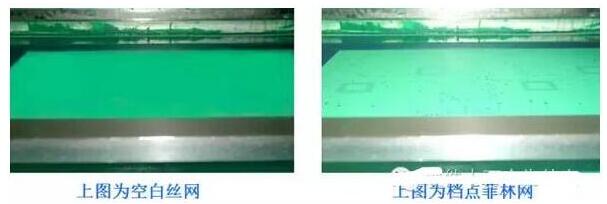

2.4 หน้ากากประสานบนพื้นผิวกระดานและรูปลั๊กจะเสร็จสมบูรณ์พร้อมกัน

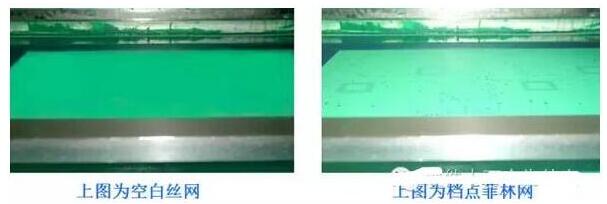

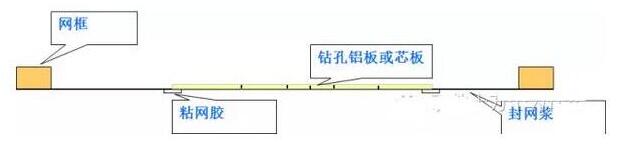

วิธีนี้ใช้ตาข่ายตะแกรง 36T (43T) ซึ่งติดตั้งบนเครื่องพิมพ์สกรีน โดยใช้แผ่นรองหลังหรือตะปู และเสียบรูผ่านทั้งหมดในขณะที่ทำพื้นผิวกระดานให้สมบูรณ์ขั้นตอนของกระบวนการคือ: การปรับสภาพ - การพิมพ์สกรีน - - ก่อนอบ - - การเปิดรับแสง - การพัฒนา - การบ่ม

กระบวนการนี้ใช้เวลาสั้นและมีอัตราการใช้อุปกรณ์สูง ซึ่งทำให้มั่นใจได้ว่ารูทะลุจะไม่สูญเสียน้ำมันและรูทะลุจะไม่เป็นกระป๋องหลังจากการปรับระดับด้วยลมร้อน, อากาศขยายตัวและทะลุผ่านหน้ากากประสานทำให้เกิดช่องว่างและความไม่สม่ำเสมอจะมีรูเล็ก ๆ ซ่อนอยู่ในกระป๋องในระหว่างการปรับระดับลมร้อนในปัจจุบัน บริษัทของเราได้แก้ไขรูและความไม่สม่ำเสมอของรูเจาะโดยพื้นฐานแล้วหลังจากการทดลองหลายครั้ง การเลือกชนิดของหมึกและความหนืด การปรับความดันของการพิมพ์ซิลค์สกรีน ฯลฯ และกระบวนการนี้ถูกนำมาใช้สำหรับการผลิตจำนวนมาก .

English th

English th