Keramičke ploče su zapravo napravljeni od elektronskih keramičkih materijala i mogu se napraviti u različitim oblicima.Među njima, keramička ploča ima najistaknutije karakteristike otpornosti na visoke temperature i visoku električnu izolaciju.Ima prednosti niske dielektrične konstante, niskog dielektričnog gubitka, visoke toplotne provodljivosti, dobre hemijske stabilnosti i sličnih koeficijenata termičkog širenja komponenti.Keramičke štampane ploče se proizvode pomoću laserske tehnologije brze aktivacije metalizacije LAM tehnologije.Koriste se u LED polju, poluprovodnički moduli velike snage, poluvodički hladnjaci, elektronski grijači, kola za kontrolu snage, hibridna strujna kola, pametne energetske komponente, visokofrekventna prekidačka napajanja, poluprovodnički releji, automobilska elektronika, komunikacije, svemirska i vojna elektronika komponente.

Drugačije od tradicionalnog FR-4 (staklena vlakna) , keramički materijali imaju dobre performanse visoke frekvencije i električna svojstva, kao i visoku toplotnu provodljivost, hemijsku stabilnost i termičku stabilnost.Idealni materijali za pakovanje za proizvodnju velikih integrisanih kola i energetskih elektronskih modula.

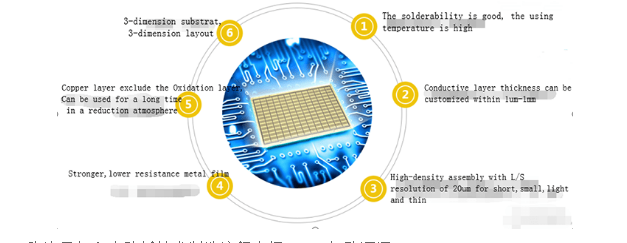

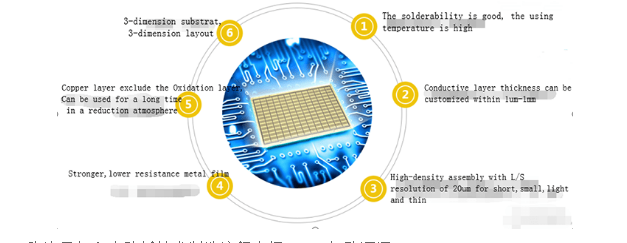

Glavne prednosti:

1. Veća toplotna provodljivost

2. Odgovarajući koeficijent toplinske ekspanzije

3. Tvrđa, metalna folija sa nižim otporom, aluminijsko-keramička ploča

4. Lemljivost osnovnog materijala je dobra, a temperatura upotrebe je visoka.

5. Dobra izolacija

6. Gubitak niske frekvencije

7. Sastavite sa velikom gustinom

8. Ne sadrži organske sastojke, otporan je na kosmičke zrake, ima visoku pouzdanost u vazduhoplovstvu i vazduhoplovstvu i dug životni vek

9. Bakarni sloj ne sadrži sloj oksida i može se koristiti dugo vremena u redukcijskoj atmosferi.

Tehničke prednosti

Uvod u proizvodni proces keramičkih štampanih ploča - tehnologija bušenja rupa

Sa razvojem elektronskih proizvoda velike snage u pravcu minijaturizacije i velike brzine, tradicionalni FR-4, aluminijumske podloge i drugi materijali supstrata više nisu prikladni za razvoj velike i velike snage.

Uz napredak nauke i tehnologije, inteligentnu primjenu PCB industrije.Tradicionalne LTCC i DBC tehnologije postepeno se zamjenjuju DPC i LAM tehnologijama.Laserska tehnologija koju predstavlja LAM tehnologija više odgovara razvoju međusobnog povezivanja velike gustine i finoće štampanih ploča.Lasersko bušenje je prednja i glavna tehnologija bušenja u industriji PCB-a.Tehnologija je efikasna, brza, precizna i ima visoku primjenu.

RayMingceramic ploča izrađen je tehnologijom laserske metalizacije brze aktivacije.Čvrstoća veze između metalnog sloja i keramike je visoka, električna svojstva su dobra, a zavarivanje se može ponoviti.Debljina metalnog sloja može se podesiti u rasponu od 1μm-1mm, čime se može postići L/S rezolucija.20μm, može se direktno povezati kako bi se pružila prilagođena rješenja za kupce

Lateralno pobuđivanje atmosferskog CO2 lasera razvila je kanadska kompanija.U poređenju sa tradicionalnim laserima, izlazna snaga je čak sto do hiljadu puta i laka je za proizvodnju.

U elektromagnetnom spektru, radio frekvencija je u frekvencijskom opsegu od 105-109 Hz.Sa razvojem vojne i vazduhoplovne tehnologije, emituje se sekundarna frekvencija.RF CO2 laseri male i srednje snage imaju odlične performanse modulacije, stabilnu snagu i visoku operativnu pouzdanost.Karakteristike kao što je dug život.UV čvrsti YAG se široko koristi u plastici i metalima u mikroelektronskoj industriji.Iako je proces bušenja CO2 laserom složeniji, proizvodni učinak mikro-otvora je bolji od UV čvrstog YAG-a, ali CO2 laser ima prednosti visoke efikasnosti i velike brzine probijanja.Tržišni udio PCB laserske obrade mikro rupa može biti domaća proizvodnja laserskih mikro rupa u razvoju. U ovoj fazi, malo kompanija može staviti u proizvodnju.

Domaća proizvodnja laserskih mikrovia je još uvijek u fazi razvoja.Laseri kratkog impulsa i velike vršne snage koriste se za bušenje rupa u PCB podlogama kako bi se postigla energija velike gustine, uklanjanje materijala i formiranje mikro rupa.Ablacija se dijeli na fototermalnu ablaciju i fotokemijsku ablaciju.Fototermalna ablacija se odnosi na završetak procesa formiranja rupa kroz brzu apsorpciju visokoenergetske laserske svjetlosti materijalom supstrata.Fotohemijska ablacija se odnosi na kombinaciju visoke energije fotona u ultraljubičastom području koje prelazi 2 eV elektron volta i laserske talasne dužine veće od 400 nm.Proizvodni proces može efikasno uništiti duge molekularne lance organskih materijala kako bi se formirale manje čestice, a čestice mogu brzo formirati mikropore pod djelovanjem vanjske sile.

Danas kineska tehnologija laserskog bušenja ima određeno iskustvo i tehnološki napredak.U poređenju sa tradicionalnom tehnologijom štancanja, tehnologija laserskog bušenja ima visoku preciznost, veliku brzinu, visoku efikasnost, masovno serijsko probijanje, pogodno za većinu mekih i tvrdih materijala, bez gubitka alata i stvaranja otpada.Prednosti manje materijala, zaštita životne sredine i bez zagađenja.

Keramička ploča je kroz proces laserskog bušenja, sila vezivanja između keramike i metala je visoka, ne otpada, pjeni se, itd., I efekat rasta zajedno, visoka ravnost površine, omjer hrapavosti od 0,1 mikrona do 0,3 mikrona, prečnik otvora za laserski udar Od 0,15 mm do 0,5 mm, ili čak 0,06 mm.

Proizvodnja keramičkih pločica - graviranje

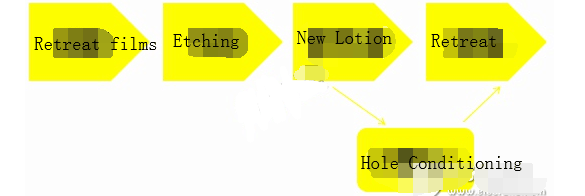

Bakarna folija koja je preostala na vanjskom sloju ploče, odnosno šema kola, je prethodno obložena slojem olovno-kalajnog otpornika, a zatim se nezaštićeni dio bakra koji nije provodnik kemijski ugriza kako bi se formirao kolo.

Prema različitim procesnim metodama, jetkanje se dijeli na jetkanje unutarnjeg sloja i jetkanje vanjskog sloja.Jetkanje unutrašnjeg sloja je kiselo jetkanje, mokri film ili suhi film m se koristi kao otpornik;jetkanje vanjskog sloja je alkalno jetkanje, a kalaj-olovo se koristi kao rezist.Agent.

Osnovni princip reakcije jetkanja

1. Alkalizacija kiselog bakar hlorida

1, alkalizacija kiselog bakrenog klorida

Izloženost: Deo suvog filma koji nije zračen ultraljubičastim zracima rastvara se slabim alkalnim natrijum karbonatom, a ozračeni deo ostaje.

graviranje: Prema određenom udjelu otopine, bakrena površina izložena otapanjem suhog ili mokrog filma se otapa i ugrize kiselim rastvorom bakrenog klorida za jetkanje.

Izbledeći film: Zaštitni film na proizvodnoj liniji se otapa pri određenom omjeru određene temperature i brzine.

Kiseli katalizator bakrenog klorida ima karakteristike lake kontrole brzine jetkanja, visoke efikasnosti jetkanja bakra, dobre kvalitete i lakog obnavljanja otopine za jetkanje

2. Alkalno jetkanje

Alkalno jetkanje

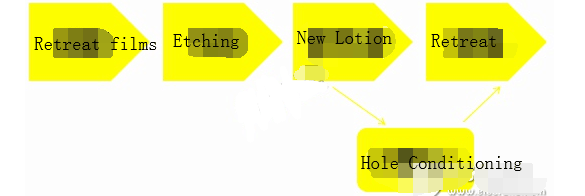

Izbledeći film: Koristite tečnost beze da uklonite film sa površine filma, otkrivajući neobrađenu površinu bakra.

graviranje: Nepotrebni donji sloj se urezuje sredstvom za nagrizanje kako bi se uklonio bakar, ostavljajući debele linije.Među njima će se koristiti i pomoćna oprema.Ubrzivač se koristi za pospješivanje reakcije oksidacije i sprječavanje taloženja bakrovih iona;sredstvo protiv insekata se koristi za smanjenje bočne erozije;inhibitor se koristi za inhibiciju disperzije amonijaka, taloženje bakra i ubrzavanje oksidacije bakra.

Nova emulzija: Koristite monohidrat amonijačnu vodu bez iona bakra da biste uklonili ostatke na ploči sa rastvorom amonijum hlorida.

Puna rupa: Ovaj postupak je prikladan samo za postupak potapanja zlata.Uglavnom se uklanjaju suvišni joni paladija u neobloženim rupama kako bi se spriječilo da ioni zlata potonu u procesu taloženja zlata.

Limeno guljenje: Sloj kositra i olova uklanja se pomoću otopine dušične kiseline.

Četiri efekta graviranja

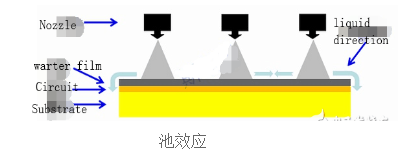

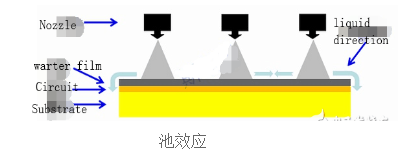

1. Pool efekat

Tokom procesa proizvodnje jetkanja, tečnost će formirati vodeni film na ploči zbog gravitacije, čime se sprečava da nova tečnost dođe u kontakt sa površinom bakra.

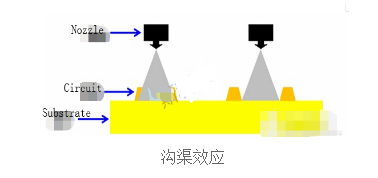

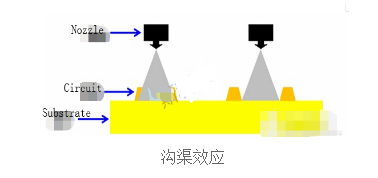

2. Groove efekat

Adhezija hemijske otopine uzrokuje prianjanje kemijske otopine na razmak između cjevovoda i cjevovoda, što će rezultirati različitom količinom jetkanja u gustom i otvorenom području.

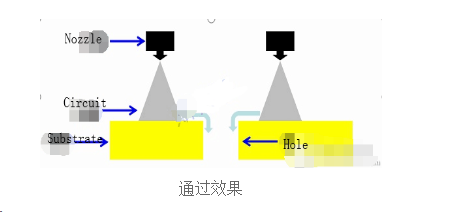

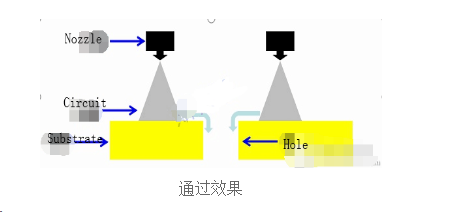

3. Pass efekat

Tečni lijek teče prema dolje kroz otvor, što povećava brzinu obnavljanja tekućeg lijeka oko rupe ploče tokom procesa jetkanja, a količina jetkanja se povećava.

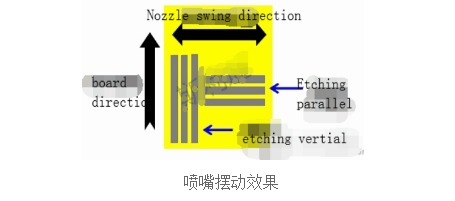

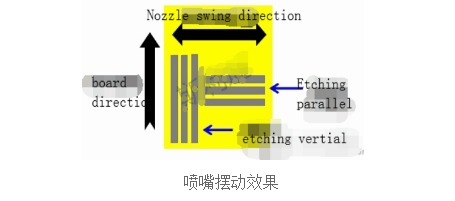

4. Efekat zamaha mlaznice

Linija paralelna sa smjerom ljuljanja mlaznice, jer novi tekući lijek može lako raspršiti tekući lijek između linija, tekući lijek se brzo ažurira, a količina jetkanja je velika;

Linija okomita na smjer zamaha mlaznice, jer novom kemijskom tekućinom nije lako raspršiti tekući lijek između linija, tekući lijek se osvježava sporijom brzinom, a količina jetkanja je mala.

Uobičajeni problemi u proizvodnji bakropisa i metodama poboljšanja

1. Film je beskonačan

Zato što je koncentracija sirupa vrlo niska;linearna brzina je prebrza;začepljenje mlaznice i drugi problemi će uzrokovati da film bude beskonačan.Stoga je potrebno provjeriti koncentraciju sirupa i podesiti koncentraciju sirupa u odgovarajući raspon;podesiti brzinu i parametre na vrijeme;zatim očistite mlaznicu.

2. Površina ploče je oksidirana

Budući da je koncentracija sirupa previsoka i temperatura previsoka, to će uzrokovati oksidaciju površine ploče.Stoga je potrebno na vrijeme prilagoditi koncentraciju i temperaturu sirupa.

3. Thetecopper nije završen

Zato što je brzina graviranja prebrza;sastav sirupa je pristrasan;površina bakra je kontaminirana;mlaznica je blokirana;temperatura je niska i bakar nije završen.Stoga je potrebno podesiti brzinu prijenosa jetkanja;ponovo provjerite sastav sirupa;pazite na kontaminaciju bakrom;očistite mlaznicu kako biste spriječili začepljenje;podesite temperaturu.

4. Bakar za nagrizanje je previsok

Budući da mašina radi presporo, temperatura je previsoka, itd., može uzrokovati prekomjernu koroziju bakra.Stoga treba poduzeti mjere kao što su podešavanje brzine mašine i podešavanje temperature.

English en

English en