9. રિઝોલ્યુશન શું છે? જવાબ: 1mm ના અંતરની અંદર, ડ્રાય ફિલ્મ રેઝિસ્ટ દ્વારા રચાયેલી રેખાઓ અથવા અંતર રેખાઓનું રીઝોલ્યુશન પણ રેખાઓના ચોક્કસ કદ અથવા અંતર દ્વારા વ્યક્ત કરી શકાય છે.ડ્રાય ફિલ્મ અને રેઝિસ્ટ ફિલ્મની જાડાઈ વચ્ચેનો તફાવત પોલિએસ્ટર ફિલ્મની જાડાઈ સંબંધિત છે.રેઝિસ્ટ ફિલ્મ લેયર જેટલું ગાઢ, રિઝોલ્યુશન ઓછું હોય છે.જ્યારે પ્રકાશ ફોટોગ્રાફિક પ્લેટ અને પોલિએસ્ટર ફિલ્મમાંથી પસાર થાય છે અને ડ્રાય ફિલ્મ ખુલ્લી થાય છે, ત્યારે પોલિએસ્ટર ફિલ્મ દ્વારા પ્રકાશના વેરવિખેર થવાને કારણે, હળવા બાજુ ગંભીરતાપૂર્વક, નીચું રીઝોલ્યુશન.  10. પીસીબી ડ્રાય ફિલ્મનો એચિંગ પ્રતિકાર અને ઇલેક્ટ્રોપ્લેટિંગ પ્રતિકાર શું છે? જવાબ: ઈચિંગ રેઝિસ્ટન્સ: ફોટોપોલિમરાઈઝેશન પછી ડ્રાય ફિલ્મ રેઝિસ્ટ લેયર આયર્ન ટ્રાઈક્લોરાઈડ ઈચિંગ સોલ્યુશન, પર્સલ્ફ્યુરિક એસિડ ઈચિંગ સોલ્યુશન, એસિડ ક્લોરિન, કોપર ઈચિંગ સોલ્યુશન, સલ્ફ્યુરિક એસિડ-હાઈડ્રોજન પેરોક્સાઈડ ઈચિંગ સોલ્યુશનના ઈચિંગનો સામનો કરવા સક્ષમ હોવા જોઈએ.ઉપરોક્ત એચીંગ સોલ્યુશનમાં, જ્યારે તાપમાન 50-55 ડિગ્રી સેલ્સિયસ હોય છે, ત્યારે ડ્રાય ફિલ્મની સપાટી વાળ, લીકેજ, વાર્ટિંગ અને શેડિંગથી મુક્ત હોવી જોઈએ.ઇલેક્ટ્રોપ્લેટિંગ પ્રતિકાર: એસિડિક બ્રાઇટ કોપર પ્લેટિંગ, ફ્લોરોબોરેટ સામાન્ય લીડ એલોય, ફ્લોરોબોરેટ બ્રાઇટ ટીન-લીડ એલોય પ્લેટિંગ અને ઉપરોક્ત ઇલેક્ટ્રોપ્લેટિંગના વિવિધ પ્રી-પ્લેટિંગ સોલ્યુશન્સમાં, પોલિમરાઇઝેશન પછી ડ્રાય ફિલ્મ રેઝિસ્ટ લેયરમાં સપાટી પર વાળ ન હોવા જોઈએ, ઘૂસણખોરી, વાર્નિંગ અને શેડિંગ. . 11. એક્સપોઝર મશીનને એક્સપોઝ કરતી વખતે વેક્યૂમ ચૂસવાની જરૂર કેમ પડે છે?

10. પીસીબી ડ્રાય ફિલ્મનો એચિંગ પ્રતિકાર અને ઇલેક્ટ્રોપ્લેટિંગ પ્રતિકાર શું છે? જવાબ: ઈચિંગ રેઝિસ્ટન્સ: ફોટોપોલિમરાઈઝેશન પછી ડ્રાય ફિલ્મ રેઝિસ્ટ લેયર આયર્ન ટ્રાઈક્લોરાઈડ ઈચિંગ સોલ્યુશન, પર્સલ્ફ્યુરિક એસિડ ઈચિંગ સોલ્યુશન, એસિડ ક્લોરિન, કોપર ઈચિંગ સોલ્યુશન, સલ્ફ્યુરિક એસિડ-હાઈડ્રોજન પેરોક્સાઈડ ઈચિંગ સોલ્યુશનના ઈચિંગનો સામનો કરવા સક્ષમ હોવા જોઈએ.ઉપરોક્ત એચીંગ સોલ્યુશનમાં, જ્યારે તાપમાન 50-55 ડિગ્રી સેલ્સિયસ હોય છે, ત્યારે ડ્રાય ફિલ્મની સપાટી વાળ, લીકેજ, વાર્ટિંગ અને શેડિંગથી મુક્ત હોવી જોઈએ.ઇલેક્ટ્રોપ્લેટિંગ પ્રતિકાર: એસિડિક બ્રાઇટ કોપર પ્લેટિંગ, ફ્લોરોબોરેટ સામાન્ય લીડ એલોય, ફ્લોરોબોરેટ બ્રાઇટ ટીન-લીડ એલોય પ્લેટિંગ અને ઉપરોક્ત ઇલેક્ટ્રોપ્લેટિંગના વિવિધ પ્રી-પ્લેટિંગ સોલ્યુશન્સમાં, પોલિમરાઇઝેશન પછી ડ્રાય ફિલ્મ રેઝિસ્ટ લેયરમાં સપાટી પર વાળ ન હોવા જોઈએ, ઘૂસણખોરી, વાર્નિંગ અને શેડિંગ. . 11. એક્સપોઝર મશીનને એક્સપોઝ કરતી વખતે વેક્યૂમ ચૂસવાની જરૂર કેમ પડે છે? જવાબ: નોન-કોલિમેટેડ લાઇટ એક્સપોઝર ઑપરેશન્સમાં (પ્રકાશ સ્ત્રોત તરીકે "પોઇન્ટ્સ" સાથે એક્સપોઝર મશીન), વેક્યૂમ શોષણની ડિગ્રી એક્સપોઝરની ગુણવત્તાને અસર કરતું મુખ્ય પરિબળ છે.હવા પણ એક મધ્યમ સ્તર છે., હવા નિષ્કર્ષણ ફિલ્મ વચ્ચે હવા છે, પછી તે પ્રકાશ રીફ્રેક્શન ઉત્પન્ન કરશે, જે એક્સપોઝરની અસરને અસર કરશે.શૂન્યાવકાશ માત્ર પ્રકાશના પ્રત્યાવર્તનને રોકવા માટે જ નહીં, પણ ફિલ્મ અને બોર્ડ વચ્ચેના અંતરને વિસ્તરતા અટકાવવા અને સંરેખણ / એક્સપોઝરની ગુણવત્તાની ખાતરી કરવા માટે પણ છે.

12. પ્રીટ્રીટમેન્ટ માટે જ્વાળામુખીની રાખ ગ્રાઇન્ડીંગ પ્લેટનો ઉપયોગ કરવાના ફાયદા શું છે? ખામી? જવાબ: ફાયદા: a.ઘર્ષક પ્યુમિસ પાવડર કણો અને નાયલોન બ્રશના મિશ્રણને સુતરાઉ કાપડથી સ્પર્શક રીતે ઘસવામાં આવે છે, જે બધી ગંદકી દૂર કરી શકે છે અને તાજા અને શુદ્ધ તાંબાને બહાર કાઢી શકે છે;bતે સંપૂર્ણપણે રેતી-દાણાવાળું, ખરબચડી અને એકસમાન D બનાવી શકે છે. નાયલોન બ્રશની નરમ અસરને કારણે સપાટી અને છિદ્રને નુકસાન થશે નહીં;ડી.પ્રમાણમાં નરમ નાયલોન બ્રશની લવચીકતા બ્રશના વસ્ત્રોને કારણે અસમાન પ્લેટની સપાટીની સમસ્યા માટે કરી શકે છે;ઇ.પ્લેટની સપાટી એકસમાન અને ગ્રુવ્સ વગરની હોવાથી, એક્સપોઝર લાઇટનું વિખેરવું ઘટે છે, જેનાથી ઇમેજિંગના રિઝોલ્યુશનમાં સુધારો થાય છે.ગેરફાયદા: ગેરફાયદા એ છે કે પ્યુમિસ પાવડર સાધનોના યાંત્રિક ભાગોને નુકસાન પહોંચાડવા માટે સરળ છે, પ્યુમિસ પાવડરના કણોના કદના વિતરણનું નિયંત્રણ અને સબસ્ટ્રેટની સપાટી પરના પ્યુમિસ પાવડરના અવશેષોને દૂર કરવા (ખાસ કરીને છિદ્રોમાં) ).

13. સર્કિટ બોર્ડ ડેવલપિંગ પોઈન્ટ ખૂબ મોટું અથવા ખૂબ નાનું હશે તેની શું અસર થશે? જવાબ: સાચો વિકાસ સમય વિકાસ બિંદુ દ્વારા નિર્ધારિત કરવામાં આવે છે (બિંદુ જ્યાં અનએક્સપોઝ્ડ ડ્રાય ફિલ્મ પ્રિન્ટેડ બોર્ડમાંથી દૂર કરવામાં આવે છે).વિકાસ બિંદુ વિકાસ વિભાગની કુલ લંબાઈના સ્થિર ટકાવારી પર જાળવવો આવશ્યક છે.જો વિકાસશીલ બિંદુ વિકાસશીલ વિભાગના આઉટલેટની ખૂબ નજીક છે, તો બિનપોલિમરાઇઝ્ડ રેઝિસ્ટ ફિલ્મ પૂરતી રીતે સાફ અને વિકસિત થશે નહીં, અને પ્રતિકાર અવશેષો બોર્ડની સપાટી પર રહી શકે છે અને અસ્વચ્છ વિકાસનું કારણ બની શકે છે.જો વિકાસશીલ બિંદુ વિકાસશીલ વિભાગના પ્રવેશદ્વારની ખૂબ નજીક હોય, તો પોલિમરાઇઝ્ડ ડ્રાય ફિલ્મ Na2C03 દ્વારા કોતરવામાં આવી શકે છે અને વિકાસશીલ દ્રાવણ સાથે લાંબા સમય સુધી સંપર્કને કારણે રુવાંટીવાળું બની શકે છે.સામાન્ય રીતે વિકાસશીલ બિંદુ વિકાસશીલ વિભાગની કુલ લંબાઈના 40%-60% (અમારી કંપનીના 35%-55%) ની અંદર નિયંત્રિત થાય છે. 14. અક્ષરો છાપવામાં આવે તે પહેલાં આપણે બોર્ડને શા માટે પ્રી-બેક કરવાની જરૂર છે? જવાબ: પ્રી-બેક્ડ બોર્ડ a એ અક્ષરો છાપવામાં આવે તે પહેલાં બોર્ડ અને અક્ષરો વચ્ચેના બોન્ડિંગ ફોર્સને વધારવા માટે છે અને b સોલ્ડર માસ્ક ઓઇલ ક્રોસને રોકવા માટે બોર્ડની સપાટી પર સોલ્ડર માસ્ક શાહીની કઠિનતા વધારવા માટે છે. -કેરેક્ટર પ્રિન્ટિંગ અથવા અનુગામી પ્રક્રિયાને કારણે ફેલાવો. 15. પ્રી-ટ્રીટમેન્ટ પ્લેટ ગ્રાઇન્ડીંગ મશીનના બ્રશને શા માટે સ્વિંગ કરવાની જરૂર છે? જવાબ: બ્રશ પિન રીલ્સ વચ્ચે ચોક્કસ અંતર છે.જો તમે પ્લેટને ગ્રાઇન્ડ કરવા માટે સ્વેનો ઉપયોગ કરશો નહીં, તો ત્યાં ઘણી જગ્યાઓ હશે જે પહેરવામાં આવશે નહીં, પરિણામે પ્લેટની સપાટીની અસમાન સફાઈ થશે.ડોલ્યા વિના, પ્લેટની સપાટી પર એક સીધો ખાંચો બનશે.વાયર તૂટવાનું કારણ બને છે, અને છિદ્રોને તોડવું અને છિદ્રની ધારને ઝૂલ્યા વિના પૂંછડીની ઘટના ઉત્પન્ન કરવી સરળ છે. 16. પ્રિન્ટિંગ પર સ્ક્વિજી શું અસર કરે છે? જવાબ: સ્ક્વિજીનો કોણ તેલના જથ્થાને સીધો નિયંત્રિત કરે છે, અને બ્લેડની સપાટી પરની એકરૂપતા પ્રિન્ટિંગની સપાટીની ગુણવત્તાને સીધી અસર કરે છે. 17. પીસીબી ઉત્પાદન પર સોલ્ડર માસ્ક અને ડાર્કરૂમમાં તાપમાન અને ભેજની અસરો શું છે? જવાબ: જ્યારે ડાર્કરૂમમાં તાપમાન અને ભેજ ખૂબ ઊંચું અથવા ખૂબ નીચું હોય છે: 1. તે હવામાં કચરો વધારશે, 2. ફિલ્મ ચોંટાડવાની ઘટના સંરેખણમાં દેખાવા માટે સરળ છે, 3. તે સરળ છે. વિકૃત કરવા માટે ફિલ્મ, 4. બોર્ડની સપાટીને ઓક્સિડાઇઝ કરવી સરળ છે. 18. શા માટે સોલ્ડર માસ્કનો ઉપયોગ વિકાસના બિંદુ તરીકે થતો નથી? જવાબ આપો "કારણ કે સોલ્ડર માસ્ક શાહીઓમાં ઘણા પરિવર્તનશીલ પરિબળો હોય છે. સૌ પ્રથમ, શાહીના પ્રકારો વધુને વધુ જટિલ હોય છે. દરેક શાહીના ગુણધર્મો અલગ અલગ હોય છે. પ્રિન્ટીંગ દરમિયાન, દરેક બોર્ડની શાહીની જાડાઈ એકરૂપતાનું કારણ બને છે. દબાણ, ઝડપ અને સ્નિગ્ધતાનો પ્રભાવ. તે ડ્રાય ફિલ્મ જેવા નથી. સિંગલ ફિલ્મની જાડાઈ વધુ સમાન છે. તે જ સમયે, સોલ્ડર રેઝિસ્ટ શાહી પણ અલગ અલગ પકવવાના સમય, તાપમાન અને એક્સપોઝર ઊર્જાથી પ્રભાવિત થાય છે. ઉત્પાદન પ્રક્રિયા દરમિયાન. બોર્ડની અસર સમાન છે. તેથી વિકાસ બિંદુ તરીકે સોલ્ડર માસ્કનું વ્યવહારિક મહત્વ મહાન નથી.

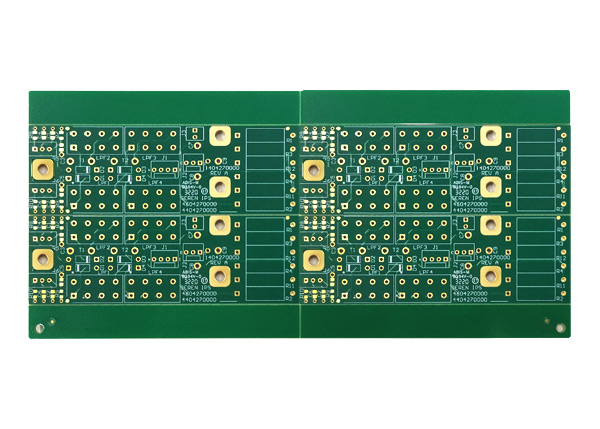

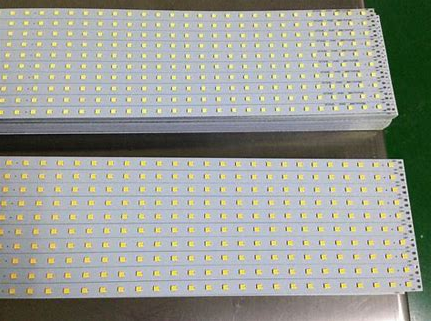

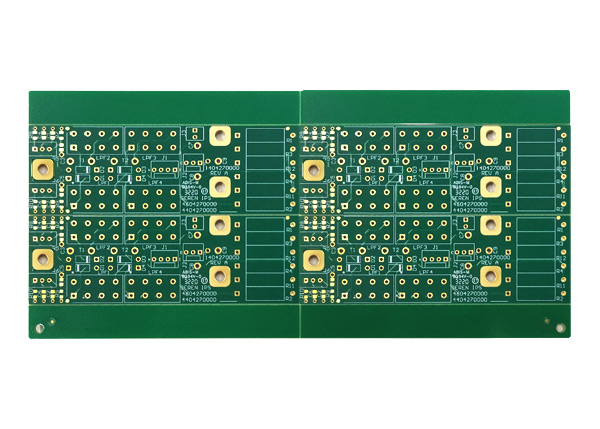

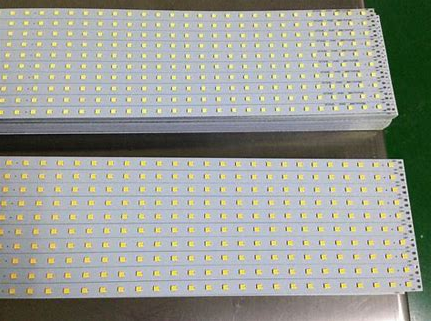

એલ્યુમિનિયમ બેઝ સર્કિટ બોર્ડ કસ્ટમ

English en

English en