9. ರೆಸಲ್ಯೂಶನ್ ಎಂದರೇನು? ಉತ್ತರ: 1 ಮಿಮೀ ದೂರದಲ್ಲಿ, ಡ್ರೈ ಫಿಲ್ಮ್ ರೆಸಿಸ್ಟ್ನಿಂದ ರಚಿಸಬಹುದಾದ ರೇಖೆಗಳು ಅಥವಾ ಅಂತರ ರೇಖೆಗಳ ರೆಸಲ್ಯೂಶನ್ ಅನ್ನು ರೇಖೆಗಳ ಸಂಪೂರ್ಣ ಗಾತ್ರ ಅಥವಾ ಅಂತರದಿಂದ ವ್ಯಕ್ತಪಡಿಸಬಹುದು.ಡ್ರೈ ಫಿಲ್ಮ್ ಮತ್ತು ರೆಸಿಸ್ಟ್ ಫಿಲ್ಮ್ ದಪ್ಪದ ನಡುವಿನ ವ್ಯತ್ಯಾಸ ಪಾಲಿಯೆಸ್ಟರ್ ಫಿಲ್ಮ್ನ ದಪ್ಪವು ಸಂಬಂಧಿಸಿದೆ.ರೆಸಿಸ್ಟ್ ಫಿಲ್ಮ್ ಲೇಯರ್ ದಪ್ಪವಾದಷ್ಟೂ ರೆಸಲ್ಯೂಶನ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ.ಫೋಟೊಗ್ರಾಫಿಕ್ ಪ್ಲೇಟ್ ಮತ್ತು ಪಾಲಿಯೆಸ್ಟರ್ ಫಿಲ್ಮ್ ಮೂಲಕ ಬೆಳಕು ಹಾದುಹೋದಾಗ ಮತ್ತು ಡ್ರೈ ಫಿಲ್ಮ್ ಅನ್ನು ಬಹಿರಂಗಪಡಿಸಿದಾಗ, ಪಾಲಿಯೆಸ್ಟರ್ ಫಿಲ್ಮ್ನಿಂದ ಬೆಳಕಿನ ಚದುರುವಿಕೆಯಿಂದಾಗಿ, ಹಗುರವಾದ ಭಾಗವು ಗಂಭೀರವಾಗಿ, ಕಡಿಮೆ ರೆಸಲ್ಯೂಶನ್.  10. PCB ಡ್ರೈ ಫಿಲ್ಮ್ನ ಎಚ್ಚಣೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರತಿರೋಧ ಎಂದರೇನು? ಉತ್ತರ: ಎಚ್ಚಣೆ ಪ್ರತಿರೋಧ: ಫೋಟೊಪಾಲಿಮರೀಕರಣದ ನಂತರ ಡ್ರೈ ಫಿಲ್ಮ್ ರೆಸಿಸ್ಟ್ ಲೇಯರ್ ಕಬ್ಬಿಣದ ಟ್ರೈಕ್ಲೋರೈಡ್ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಪರ್ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಆಮ್ಲ ಕ್ಲೋರಿನ್, ತಾಮ್ರದ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ-ಹೈಡ್ರೋಜನ್ ಪೆರಾಕ್ಸೈಡ್ ಎಚ್ಚಣೆ ದ್ರಾವಣವನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರಬೇಕು.ಮೇಲಿನ ಎಚ್ಚಣೆ ದ್ರಾವಣದಲ್ಲಿ, ತಾಪಮಾನವು 50-55 ° C ಆಗಿದ್ದರೆ, ಒಣ ಚಿತ್ರದ ಮೇಲ್ಮೈ ಕೂದಲು, ಸೋರಿಕೆ, ವಾರ್ಪಿಂಗ್ ಮತ್ತು ಚೆಲ್ಲುವಿಕೆಯಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು.ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರತಿರೋಧ: ಆಮ್ಲೀಯ ಪ್ರಕಾಶಮಾನವಾದ ತಾಮ್ರದ ಲೋಹ, ಫ್ಲೋರೋಬೊರೇಟ್ ಸಾಮಾನ್ಯ ಸೀಸದ ಮಿಶ್ರಲೋಹ, ಫ್ಲೋರೋಬೊರೇಟ್ ಪ್ರಕಾಶಮಾನವಾದ ಟಿನ್-ಲೀಡ್ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಮೇಲಿನ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ನ ವಿವಿಧ ಪೂರ್ವ-ಲೇಪಿತ ಪರಿಹಾರಗಳಲ್ಲಿ, ಪಾಲಿಮರೀಕರಣದ ನಂತರ ಡ್ರೈ ಫಿಲ್ಮ್ ರೆಸಿಸ್ಟ್ ಪದರವು ಮೇಲ್ಮೈ ಕೂದಲು ಹೊಂದಿರಬಾರದು, ಒಳನುಸುಳುವಿಕೆ, ವಾರ್ಪಿಂಗ್ ಮತ್ತು ಉದುರುವಿಕೆ . 11. ಎಕ್ಸ್ಪೋಸರ್ ಮೆಷಿನ್ ಎಕ್ಸ್ಪೋಸ್ ಮಾಡುವಾಗ ನಿರ್ವಾತವನ್ನು ಏಕೆ ಹೀರಿಕೊಳ್ಳಬೇಕು?

10. PCB ಡ್ರೈ ಫಿಲ್ಮ್ನ ಎಚ್ಚಣೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರತಿರೋಧ ಎಂದರೇನು? ಉತ್ತರ: ಎಚ್ಚಣೆ ಪ್ರತಿರೋಧ: ಫೋಟೊಪಾಲಿಮರೀಕರಣದ ನಂತರ ಡ್ರೈ ಫಿಲ್ಮ್ ರೆಸಿಸ್ಟ್ ಲೇಯರ್ ಕಬ್ಬಿಣದ ಟ್ರೈಕ್ಲೋರೈಡ್ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಪರ್ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಆಮ್ಲ ಕ್ಲೋರಿನ್, ತಾಮ್ರದ ಎಚ್ಚಣೆ ದ್ರಾವಣ, ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ-ಹೈಡ್ರೋಜನ್ ಪೆರಾಕ್ಸೈಡ್ ಎಚ್ಚಣೆ ದ್ರಾವಣವನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರಬೇಕು.ಮೇಲಿನ ಎಚ್ಚಣೆ ದ್ರಾವಣದಲ್ಲಿ, ತಾಪಮಾನವು 50-55 ° C ಆಗಿದ್ದರೆ, ಒಣ ಚಿತ್ರದ ಮೇಲ್ಮೈ ಕೂದಲು, ಸೋರಿಕೆ, ವಾರ್ಪಿಂಗ್ ಮತ್ತು ಚೆಲ್ಲುವಿಕೆಯಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು.ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರತಿರೋಧ: ಆಮ್ಲೀಯ ಪ್ರಕಾಶಮಾನವಾದ ತಾಮ್ರದ ಲೋಹ, ಫ್ಲೋರೋಬೊರೇಟ್ ಸಾಮಾನ್ಯ ಸೀಸದ ಮಿಶ್ರಲೋಹ, ಫ್ಲೋರೋಬೊರೇಟ್ ಪ್ರಕಾಶಮಾನವಾದ ಟಿನ್-ಲೀಡ್ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಮೇಲಿನ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ನ ವಿವಿಧ ಪೂರ್ವ-ಲೇಪಿತ ಪರಿಹಾರಗಳಲ್ಲಿ, ಪಾಲಿಮರೀಕರಣದ ನಂತರ ಡ್ರೈ ಫಿಲ್ಮ್ ರೆಸಿಸ್ಟ್ ಪದರವು ಮೇಲ್ಮೈ ಕೂದಲು ಹೊಂದಿರಬಾರದು, ಒಳನುಸುಳುವಿಕೆ, ವಾರ್ಪಿಂಗ್ ಮತ್ತು ಉದುರುವಿಕೆ . 11. ಎಕ್ಸ್ಪೋಸರ್ ಮೆಷಿನ್ ಎಕ್ಸ್ಪೋಸ್ ಮಾಡುವಾಗ ನಿರ್ವಾತವನ್ನು ಏಕೆ ಹೀರಿಕೊಳ್ಳಬೇಕು? ಉತ್ತರ: ಕೊಲಿಮೇಟೆಡ್ ಅಲ್ಲದ ಬೆಳಕಿನ ಮಾನ್ಯತೆ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ (ಬೆಳಕಿನ ಮೂಲವಾಗಿ "ಪಾಯಿಂಟ್ಗಳನ್ನು" ಹೊಂದಿರುವ ಮಾನ್ಯತೆ ಯಂತ್ರಗಳು), ನಿರ್ವಾತ ಹೀರಿಕೊಳ್ಳುವಿಕೆಯ ಮಟ್ಟವು ಮಾನ್ಯತೆಯ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಪ್ರಮುಖ ಅಂಶವಾಗಿದೆ.ಗಾಳಿ ಕೂಡ ಮಧ್ಯಮ ಪದರವಾಗಿದೆ., ಗಾಳಿಯ ಹೊರತೆಗೆಯುವ ಚಿತ್ರದ ನಡುವೆ ಗಾಳಿ ಇದೆ, ನಂತರ ಅದು ಬೆಳಕಿನ ವಕ್ರೀಭವನವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ, ಇದು ಒಡ್ಡುವಿಕೆಯ ಪರಿಣಾಮವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.ನಿರ್ವಾತವು ಬೆಳಕಿನ ವಕ್ರೀಭವನವನ್ನು ತಡೆಗಟ್ಟಲು ಮಾತ್ರವಲ್ಲ, ಫಿಲ್ಮ್ ಮತ್ತು ಬೋರ್ಡ್ ನಡುವಿನ ಅಂತರವನ್ನು ವಿಸ್ತರಿಸುವುದನ್ನು ತಡೆಯಲು ಮತ್ತು ಜೋಡಣೆ / ಮಾನ್ಯತೆಯ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

12. ಪೂರ್ವಭಾವಿ ಚಿಕಿತ್ಸೆಗಾಗಿ ಜ್ವಾಲಾಮುಖಿ ಬೂದಿ ಗ್ರೈಂಡಿಂಗ್ ಪ್ಲೇಟ್ ಅನ್ನು ಬಳಸುವ ಅನುಕೂಲಗಳು ಯಾವುವು? ಕೊರತೆ? ಉತ್ತರ: ಅನುಕೂಲಗಳು: ಎ.ಅಪಘರ್ಷಕ ಪ್ಯೂಮಿಸ್ ಪುಡಿ ಕಣಗಳು ಮತ್ತು ನೈಲಾನ್ ಕುಂಚಗಳ ಸಂಯೋಜನೆಯನ್ನು ಹತ್ತಿ ಬಟ್ಟೆಯಿಂದ ಸ್ಪರ್ಶವಾಗಿ ಉಜ್ಜಲಾಗುತ್ತದೆ, ಇದು ಎಲ್ಲಾ ಕೊಳೆಯನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ ಮತ್ತು ತಾಜಾ ಮತ್ತು ಶುದ್ಧ ತಾಮ್ರವನ್ನು ಬಹಿರಂಗಪಡಿಸುತ್ತದೆ;ಬಿ.ಇದು ಸಂಪೂರ್ಣವಾಗಿ ಮರಳು-ಧಾನ್ಯದ, ಒರಟು ಮತ್ತು ಏಕರೂಪದ D. ನೈಲಾನ್ ಕುಂಚದ ಮೃದುತ್ವದ ಪರಿಣಾಮದಿಂದಾಗಿ ಮೇಲ್ಮೈ ಮತ್ತು ರಂಧ್ರವು ಹಾನಿಗೊಳಗಾಗುವುದಿಲ್ಲ;ಡಿ.ತುಲನಾತ್ಮಕವಾಗಿ ಮೃದುವಾದ ನೈಲಾನ್ ಬ್ರಷ್ನ ನಮ್ಯತೆಯು ಬ್ರಷ್ ಉಡುಗೆಗಳಿಂದ ಉಂಟಾಗುವ ಅಸಮ ಪ್ಲೇಟ್ ಮೇಲ್ಮೈಯ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಬಹುದು;ಇ.ಪ್ಲೇಟ್ ಮೇಲ್ಮೈ ಏಕರೂಪ ಮತ್ತು ಚಡಿಗಳಿಲ್ಲದ ಕಾರಣ, ಎಕ್ಸ್ಪೋಸರ್ ಲೈಟ್ನ ಚದುರುವಿಕೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಇಮೇಜಿಂಗ್ನ ರೆಸಲ್ಯೂಶನ್ ಸುಧಾರಿಸುತ್ತದೆ.ಅನಾನುಕೂಲಗಳು: ಪ್ಯೂಮಿಸ್ ಪುಡಿಯು ಉಪಕರಣದ ಯಾಂತ್ರಿಕ ಭಾಗಗಳನ್ನು ಹಾನಿಗೊಳಿಸುವುದು ಸುಲಭ, ಪ್ಯೂಮಿಸ್ ಪುಡಿಯ ಕಣಗಳ ಗಾತ್ರದ ವಿತರಣೆಯ ನಿಯಂತ್ರಣ ಮತ್ತು ತಲಾಧಾರದ ಮೇಲ್ಮೈಯಲ್ಲಿ (ವಿಶೇಷವಾಗಿ ರಂಧ್ರಗಳಲ್ಲಿ) ಪ್ಯೂಮಿಸ್ ಪುಡಿಯ ಅವಶೇಷಗಳನ್ನು ತೆಗೆದುಹಾಕುವುದು )

13. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಡೆವಲಪಿಂಗ್ ಪಾಯಿಂಟ್ ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ ಅಥವಾ ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ ಎಂಬುದರ ಪರಿಣಾಮವೇನು? ಉತ್ತರ: ಸರಿಯಾದ ಅಭಿವೃದ್ಧಿ ಸಮಯವನ್ನು ಡೆವಲಪ್ಮೆಂಟ್ ಪಾಯಿಂಟ್ನಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ (ಮುದ್ರಿತ ಬೋರ್ಡ್ನಿಂದ ಬಹಿರಂಗಪಡಿಸದ ಡ್ರೈ ಫಿಲ್ಮ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವ ಬಿಂದು).ಅಭಿವೃದ್ಧಿ ಬಿಂದುವನ್ನು ಅಭಿವೃದ್ಧಿ ವಿಭಾಗದ ಒಟ್ಟು ಉದ್ದದ ಸ್ಥಿರ ಶೇಕಡಾವಾರು ಪ್ರಮಾಣದಲ್ಲಿ ನಿರ್ವಹಿಸಬೇಕು.ಅಭಿವೃದ್ಧಿಶೀಲ ಬಿಂದುವು ಅಭಿವೃದ್ಧಿಶೀಲ ವಿಭಾಗದ ಔಟ್ಲೆಟ್ಗೆ ತುಂಬಾ ಹತ್ತಿರದಲ್ಲಿದ್ದರೆ, ಪಾಲಿಮರೈಸ್ ಮಾಡದ ರೆಸಿಸ್ಟ್ ಫಿಲ್ಮ್ ಅನ್ನು ಸಾಕಷ್ಟು ಸ್ವಚ್ಛಗೊಳಿಸಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಗುವುದಿಲ್ಲ, ಮತ್ತು ಪ್ರತಿರೋಧಕ ಶೇಷವು ಬೋರ್ಡ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಉಳಿಯಬಹುದು ಮತ್ತು ಅಶುಚಿಯಾದ ಬೆಳವಣಿಗೆಗೆ ಕಾರಣವಾಗಬಹುದು.ಅಭಿವೃದ್ಧಿಶೀಲ ಬಿಂದುವು ಅಭಿವೃದ್ಧಿಶೀಲ ವಿಭಾಗದ ಪ್ರವೇಶದ್ವಾರಕ್ಕೆ ತುಂಬಾ ಹತ್ತಿರದಲ್ಲಿದ್ದರೆ, ಪಾಲಿಮರೀಕರಿಸಿದ ಡ್ರೈ ಫಿಲ್ಮ್ Na2C03 ನಿಂದ ಕೆತ್ತಬಹುದು ಮತ್ತು ಅಭಿವೃದ್ಧಿಶೀಲ ಪರಿಹಾರದೊಂದಿಗೆ ದೀರ್ಘಕಾಲದ ಸಂಪರ್ಕದಿಂದಾಗಿ ಕೂದಲುಳ್ಳವಾಗಬಹುದು.ಸಾಮಾನ್ಯವಾಗಿ ಅಭಿವೃದ್ಧಿಶೀಲ ಬಿಂದುವು ಅಭಿವೃದ್ಧಿಶೀಲ ವಿಭಾಗದ ಒಟ್ಟು ಉದ್ದದ 40% -60% ರೊಳಗೆ ನಿಯಂತ್ರಿಸಲ್ಪಡುತ್ತದೆ (ನಮ್ಮ ಕಂಪನಿಯ 35% -55%). 14. ಅಕ್ಷರಗಳನ್ನು ಮುದ್ರಿಸುವ ಮೊದಲು ನಾವು ಬೋರ್ಡ್ ಅನ್ನು ಏಕೆ ಪೂರ್ವಭಾವಿಯಾಗಿ ಬೇಯಿಸಬೇಕು? ಉತ್ತರ: ಪೂರ್ವ-ಬೇಯಿಸಿದ ಬೋರ್ಡ್ a ಎಂಬುದು ಅಕ್ಷರಗಳನ್ನು ಮುದ್ರಿಸುವ ಮೊದಲು ಬೋರ್ಡ್ ಮತ್ತು ಅಕ್ಷರಗಳ ನಡುವಿನ ಬಂಧದ ಬಲವನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಬೆಸುಗೆ ಮುಖವಾಡ ತೈಲ ಅಡ್ಡವನ್ನು ತಡೆಗಟ್ಟಲು ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಬೆಸುಗೆ ಮುಖವಾಡದ ಶಾಯಿಯ ಗಡಸುತನವನ್ನು ಹೆಚ್ಚಿಸಲು b ಅಕ್ಷರ ಮುದ್ರಣ ಅಥವಾ ನಂತರದ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಉಂಟಾಗುವ ಹರಡುವಿಕೆ. 15. ನಾವು ಪೂರ್ವ-ಚಿಕಿತ್ಸೆ ಪ್ಲೇಟ್ ಗ್ರೈಂಡಿಂಗ್ ಯಂತ್ರದ ಬ್ರಷ್ ಅನ್ನು ಏಕೆ ಸ್ವಿಂಗ್ ಮಾಡಬೇಕಾಗಿದೆ? ಉತ್ತರ: ಬ್ರಷ್ ಪಿನ್ ರೀಲ್ಗಳ ನಡುವೆ ನಿರ್ದಿಷ್ಟ ಅಂತರವಿದೆ.ಪ್ಲೇಟ್ ಅನ್ನು ರುಬ್ಬಲು ನೀವು ಸ್ವೇ ಅನ್ನು ಬಳಸದಿದ್ದರೆ, ಪ್ಲೇಟ್ ಮೇಲ್ಮೈಯ ಅಸಮ ಶುಚಿಗೊಳಿಸುವಿಕೆಗೆ ಕಾರಣವಾಗುವ ಅನೇಕ ಸ್ಥಳಗಳನ್ನು ಧರಿಸಲಾಗುವುದಿಲ್ಲ.ತೂಗಾಡದೆ, ಪ್ಲೇಟ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ನೇರವಾದ ತೋಡು ರಚನೆಯಾಗುತ್ತದೆ.ತಂತಿ ಒಡೆಯುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಮತ್ತು ರಂಧ್ರದ ಅಂಚನ್ನು ತೂಗಾಡದೆಯೇ ರಂಧ್ರಗಳನ್ನು ಮುರಿಯಲು ಮತ್ತು ಬಾಲದ ವಿದ್ಯಮಾನವನ್ನು ಉಂಟುಮಾಡುವುದು ಸುಲಭ. 16. ಸ್ಕ್ವೀಜಿ ಮುದ್ರಣದ ಮೇಲೆ ಯಾವ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ? ಉತ್ತರ: ಸ್ಕ್ವೀಜಿಯ ಕೋನವು ನೇರವಾಗಿ ತೈಲದ ಪ್ರಮಾಣವನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ ಮತ್ತು ಮೇಲ್ಮೈಗೆ ಬ್ಲೇಡ್ನ ಏಕರೂಪತೆಯು ಮುದ್ರಣದ ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟವನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. 17. PCB ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬೆಸುಗೆ ಮುಖವಾಡ ಮತ್ತು ಡಾರ್ಕ್ ರೂಂನಲ್ಲಿ ತಾಪಮಾನ ಮತ್ತು ತೇವಾಂಶದ ಪರಿಣಾಮಗಳು ಯಾವುವು? ಉತ್ತರ: ಡಾರ್ಕ್ರೂಮ್ನಲ್ಲಿ ತಾಪಮಾನ ಮತ್ತು ತೇವಾಂಶವು ತುಂಬಾ ಹೆಚ್ಚಾದಾಗ ಅಥವಾ ತುಂಬಾ ಕಡಿಮೆಯಾದಾಗ: 1. ಇದು ಗಾಳಿಯಲ್ಲಿ ಕಸವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, 2. ಫಿಲ್ಮ್ ಅಂಟಿಕೊಳ್ಳುವ ವಿದ್ಯಮಾನವು ಜೋಡಣೆಯಲ್ಲಿ ಕಾಣಿಸಿಕೊಳ್ಳುವುದು ಸುಲಭ, 3. ಇದು ಉಂಟುಮಾಡುವುದು ಸುಲಭ ಫಿಲ್ಮ್ ಅನ್ನು ವಿರೂಪಗೊಳಿಸಲು, 4. ಬೋರ್ಡ್ ಮೇಲ್ಮೈಯನ್ನು ಆಕ್ಸಿಡೀಕರಿಸಲು ಇದು ಸುಲಭವಾಗಿದೆ. 18. ಬೆಸುಗೆ ಮುಖವಾಡವನ್ನು ಅಭಿವೃದ್ಧಿಶೀಲ ಬಿಂದುವಾಗಿ ಏಕೆ ಬಳಸಬಾರದು? ಉತ್ತರ "ಏಕೆಂದರೆ ಬೆಸುಗೆ ಮುಖವಾಡದ ಶಾಯಿಗಳಲ್ಲಿ ಅನೇಕ ವೇರಿಯಬಲ್ ಅಂಶಗಳಿವೆ. ಮೊದಲನೆಯದಾಗಿ, ಶಾಯಿಗಳ ಪ್ರಕಾರಗಳು ಹೆಚ್ಚು ಹೆಚ್ಚು ಜಟಿಲವಾಗಿವೆ. ಪ್ರತಿಯೊಂದು ಶಾಯಿಯ ಗುಣಲಕ್ಷಣಗಳು ವಿಭಿನ್ನವಾಗಿವೆ. ಮುದ್ರಣದ ಸಮಯದಲ್ಲಿ, ಪ್ರತಿ ಬೋರ್ಡ್ ಶಾಯಿಯ ದಪ್ಪವು ಏಕರೂಪತೆಯನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ ಒತ್ತಡ, ವೇಗ ಮತ್ತು ಸ್ನಿಗ್ಧತೆಯ ಪ್ರಭಾವ. ಅವು ಡ್ರೈ ಫಿಲ್ಮ್ನಂತೆಯೇ ಇರುವುದಿಲ್ಲ. ಒಂದೇ ಫಿಲ್ಮ್ನ ದಪ್ಪವು ಹೆಚ್ಚು ಏಕರೂಪವಾಗಿರುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಬೆಸುಗೆ ನಿರೋಧಕ ಶಾಯಿಯು ವಿಭಿನ್ನ ಬೇಕಿಂಗ್ ಸಮಯ, ತಾಪಮಾನ ಮತ್ತು ಮಾನ್ಯತೆ ಶಕ್ತಿಯಿಂದ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಬೋರ್ಡ್ನ ಪರಿಣಾಮವು ಒಂದೇ ಆಗಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ಅಭಿವೃದ್ಧಿ ಬಿಂದುವಾಗಿ ಬೆಸುಗೆ ಮುಖವಾಡದ ಪ್ರಾಯೋಗಿಕ ಮಹತ್ವವು ಉತ್ತಮವಾಗಿಲ್ಲ.

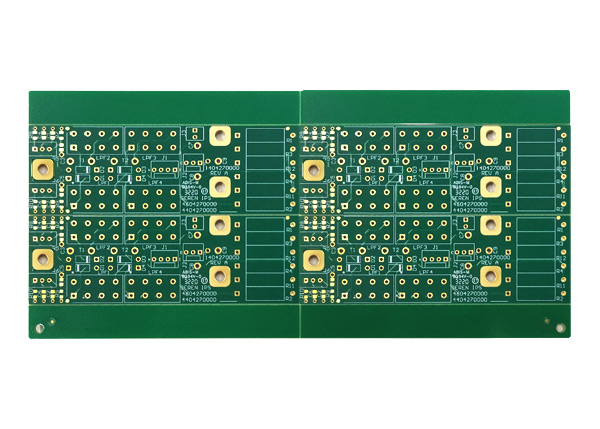

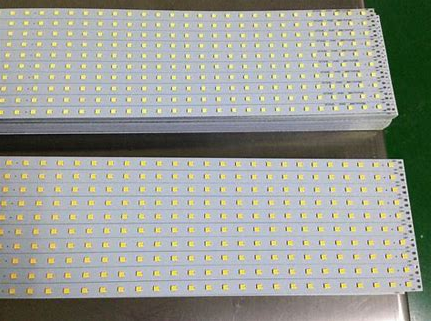

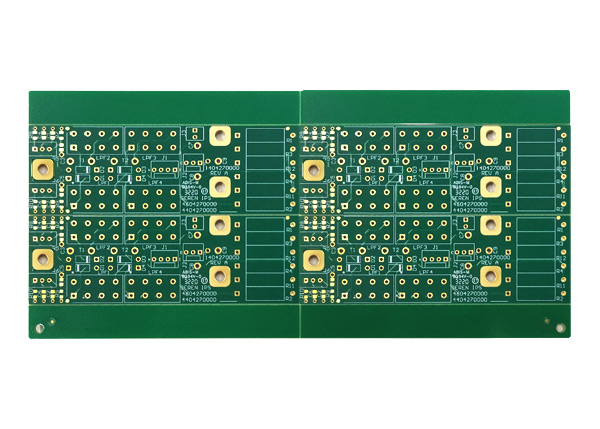

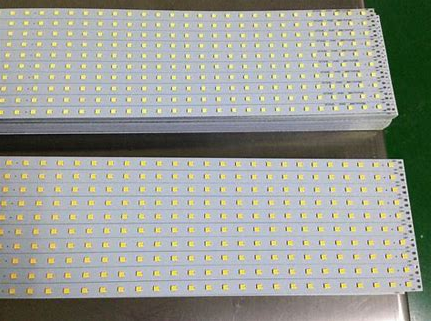

ಅಲ್ಯೂಮಿನಿಯಂ ಬೇಸ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಕಸ್ಟಮ್

English en

English en