Керамички кола всушност се направени од електронски керамички материјали и можат да се направат во различни форми.Меѓу нив, керамичката плочка има најистакнатите карактеристики на отпорност на висока температура и висока електрична изолација.Ги има предностите на ниска диелектрична константа, мала загуба на диелектрик, висока топлинска спроводливост, добра хемиска стабилност и слични коефициенти на термичка експанзија на компонентите.Керамичките печатени плочки се произведуваат со употреба на технологија за метализација со ласерско брзо активирање LAM технологија.Се користи во полето LED, полупроводнички модули со висока моќност, полупроводнички ладилници, електронски грејачи, кола за контрола на моќноста, хибридни кола за напојување, паметни компоненти за напојување, високофреквентни прекинувачки напојувања, релеи со цврста состојба, автомобилска електроника, комуникации, воздушна и воена електроника компоненти.

Различно од традиционалните FR-4 (стаклени влакна) , керамичките материјали имаат добри високи фреквентни перформанси и електрични својства, како и висока топлинска спроводливост, хемиска стабилност и термичка стабилност.Идеални материјали за пакување за производство на големи интегрирани кола и моќни електронски модули.

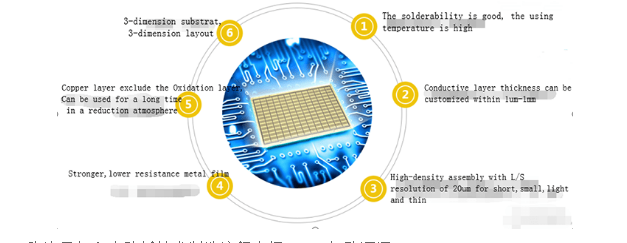

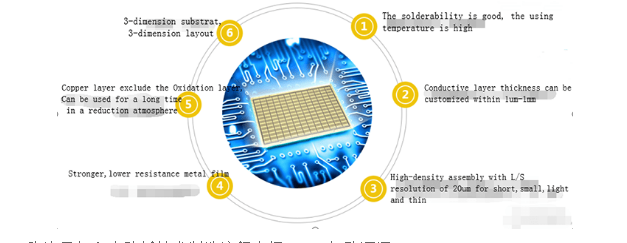

Главните предности:

1. Поголема топлинска спроводливост

2. Повеќе совпаѓачки коефициент на термичка експанзија

3. Алумина керамичко коло од метална фолија со помал отпор

4. Залемливоста на основниот материјал е добра, а температурата на употреба е висока.

5. Добра изолација

6. Губење на ниска фреквенција

7. Составете со голема густина

8. Не содржи органски состојки, отпорен е на космички зраци, има висока доверливост во воздушната и воздушната и има долг работен век

9. Бакарниот слој не содржи оксиден слој и може да се користи долго време во редуцирачка атмосфера.

Технички предности

Вовед во процесот на производство на технологија за пробивање на дупчиња од керамички печатени плочки

Со развојот на електронски производи со висока моќност во насока на минијатуризација и со голема брзина, традиционалните FR-4, алуминиумската подлога и другите материјали за подлога повеќе не се погодни за развој на високомоќни и високомоќни.

Со напредокот на науката и технологијата, интелигентната примена на индустријата за ПХБ.Традиционалните LTCC и DBC технологии постепено се заменуваат со DPC и LAM технологии.Ласерската технологија претставена со LAM технологијата е повеќе во согласност со развојот на меѓусебно поврзување со висока густина и финост на печатените плочки.Ласерското дупчење е предната и главната технологија за дупчење во индустријата за ПХБ.Технологијата е ефикасна, брза, точна и има висока применлива вредност.

Колото RayMingceramic е направен со технологија за метализација со ласерско брзо активирање.Јачината на поврзување помеѓу металниот слој и керамиката е висока, електричните својства се добри, а заварувањето може да се повтори.Дебелината на металниот слој може да се прилагоди во опсег од 1μm-1mm, со што може да се постигне L/S резолуција.20μm, може директно да се поврзе за да обезбеди приспособени решенија за клиентите

Страничното возбудување на атмосферскиот CO2 ласер е развиено од канадска компанија.Во споредба со традиционалните ласери, излезната моќност е висока од сто до илјада пати и лесно се произведува.

Во електромагнетниот спектар, радиофреквенцијата е во фреквентен опсег од 105-109 Hz.Со развојот на воената и воздушната технологија се емитува секундарната фреквенција.RF CO2 ласерите со ниска и средна моќност имаат одлични перформанси на модулација, стабилна моќност и висока оперативна сигурност.Карактеристики како долг животен век.УВ цврстиот YAG е широко користен во пластиката и металите во индустријата за микроелектроника.Иако процесот на дупчење со ласер на CO2 е покомплициран, производниот ефект на микро-решетката е подобар од оној на UV цврстиот YAG, но ласерот CO2 ги има предностите на високата ефикасност и удирањето со голема брзина.Пазарниот удел на PCB ласерски микро-дупка обработка може да биде домашно ласерски микро-дупка производството се уште се развива Во оваа фаза, не многу компании може да се стави во производство.

Домашното производство на ласерски микровии сè уште е во фаза на развој.Ласери со краток импулс и висока моќност се користат за дупчење на дупки во PCB подлоги за да се постигне енергија со висока густина, отстранување на материјалот и формирање на микро-дупки.Аблацијата е поделена на фототермална и фотохемиска аблација.Фототермална аблација се однесува на завршување на процесот на формирање на дупки преку брза апсорпција на високоенергетската ласерска светлина од материјалот на подлогата.Фотохемиска аблација се однесува на комбинација на висока фотонска енергија во ултравиолетовиот регион што надминува 2 eV електрон волти и ласерска бранова должина над 400 nm.Процесот на производство може ефикасно да ги уништи долгите молекуларни синџири на органски материјали за да формира помали честички, а честичките можат брзо да формираат микропори под дејство на надворешна сила.

Денес, кинеската технологија за ласерско дупчење има одредено искуство и технолошки напредок.Во споредба со традиционалната технологија на штанцување, технологијата за ласерско дупчење има висока прецизност, голема брзина, висока ефикасност, сериско дупчење од големи размери, погодна за повеќето меки и тврди материјали, без губење на алатки и создавање отпад.Предностите на помалку материјали, заштита на животната средина и без загадување.

Керамичката плочка е преку процесот на ласерско дупчење, силата на поврзување помеѓу керамиката и металот е висока, не паѓа, не се пени итн., а ефектот на раст заедно, висока плошност на површината, однос на грубост од 0,1 микрон до 0,3 микрони, дијаметар на дупка со ласерски удар од 0,15 mm до 0,5 mm, или дури 0,06 mm.

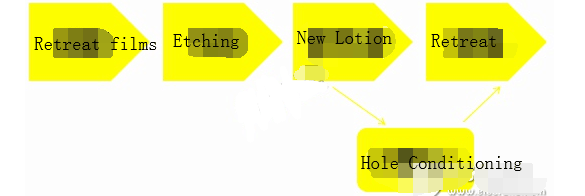

Производство-офортирање на керамички плочки

Бакарната фолија што останува на надворешниот слој на плочката, односно шемата на колото, е претходно обложена со слој отпорен од олово-калај, а потоа незаштитениот непроводнички дел од бакарот е хемиски гравиран за да формира коло.

Според различни процесни методи, офорт е поделен на офорт со внатрешен слој и офорт од надворешен слој.Офорт на внатрешниот слој е киселинско офорт, влажниот филм или сув филм m се користи како отпор;офорт на надворешниот слој е алкален офорт, а калај-олово се користи како отпор.Агент.

Основниот принцип на реакција на офорт

1. Алкализација на киселиот бакар хлорид

1, кисела алкализација на бакар хлорид

Изложеност: Делот од сувиот филм кој не бил озрачен со ултравиолетови зраци се раствора со слаб алкален натриум карбонат, а озрачениот дел останува.

Офорт: Според одреден дел од растворот, бакарната површина изложена со растворање на сувиот филм или влажниот филм се раствора и се гравира со киселинскиот раствор за офорт од бакар хлорид.

Филм за избледување: Заштитната фолија на производната линија се раствора при одреден дел од специфичната температура и брзина.

Киселиот катализатор на бакар хлорид има карактеристики на лесна контрола на брзината на офорт, висока ефикасност на бакар офорт, добар квалитет и лесно обновување на растворот за офорт

2. Алкално офорт

Алкално офорт

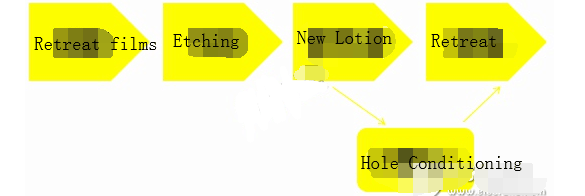

Филм за избледување: Користете течност за меринг за да го отстраните филмот од површината на филмот, изложувајќи ја необработената бакарна површина.

Офорт: Непотребниот долен слој се гравира со бакар за да се отстрани бакарот, оставајќи дебели линии.Меѓу нив ќе се користи и помошна опрема.Акцелераторот се користи за промовирање на реакцијата на оксидација и спречување на таложење на јони на бакар;средството за заштита од инсекти се користи за намалување на страничната ерозија;инхибиторот се користи за да ја инхибира дисперзијата на амонијак, таложењето на бакар и да ја забрза оксидацијата на бакарот.

Нова емулзија: Користете монохидратна амонијак вода без бакарни јони за да ги отстраните остатоците од плочата со раствор на амониум хлорид.

Полна дупка: Оваа постапка е погодна само за процес на потопување злато.Главно отстранете ги прекумерните јони на паладиум во необложените низ дупките за да спречите тонење на златните јони во процесот на таложење злато.

Пилинг од калај: Слојот од калај-олово се отстранува со помош на раствор на азотна киселина.

Четири ефекти на офорт

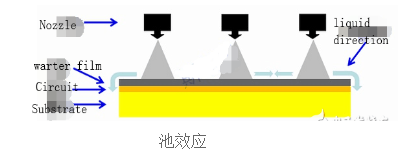

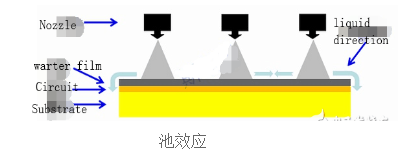

1. Ефект на базен

За време на процесот на производство на офорт, течноста ќе формира водена фолија на плочата поради гравитацијата, со што ќе се спречи новата течност да дојде во контакт со бакарната површина.

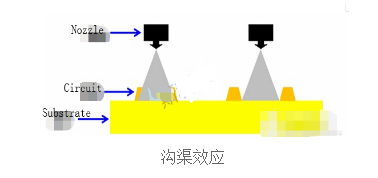

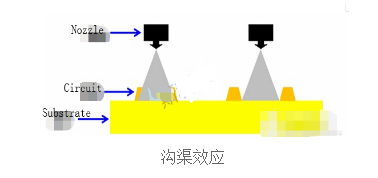

2. Ефект на жлеб

Адхезијата на хемискиот раствор предизвикува хемискиот раствор да се залепи на јазот помеѓу цевководот и цевководот, што ќе резултира со различна количина на офорт во густата област и во отворената област.

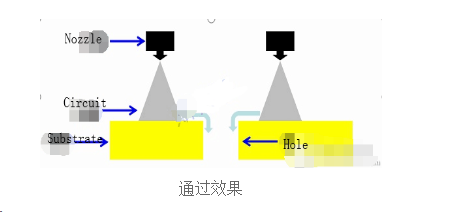

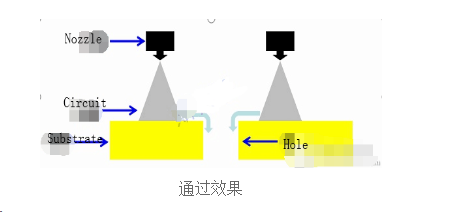

3. Поминете ефект

Течниот лек тече надолу низ дупката, што ја зголемува брзината на обновување на течниот лек околу дупката на плочата за време на процесот на офорт, а количината на офорт се зголемува.

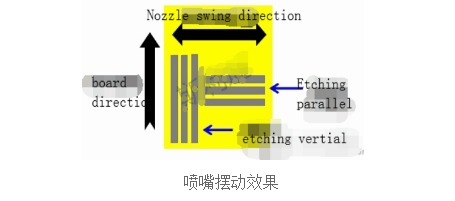

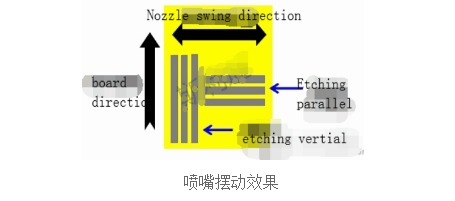

4. Ефект на замавнување на млазницата

Линијата паралелна со насоката на замавнување на млазницата, бидејќи новиот течен лек може лесно да го растера течниот лек меѓу линиите, течниот лек брзо се ажурира, а количината на офорт е голема;

Линијата нормална на насоката на замавнување на млазницата, бидејќи новата хемиска течност не е лесно да го растера течниот лек меѓу линиите, течниот лек се освежува со помала брзина, а количината на офорт е мала.

Вообичаени проблеми во методите за производство и подобрување на офорт

1. Филмот е бескраен

Бидејќи концентрацијата на сирупот е многу ниска;линеарната брзина е пребрза;затнувањето на млазницата и други проблеми ќе предизвикаат филмот да биде бесконечен.Затоа, потребно е да се провери концентрацијата на сирупот и да се прилагоди концентрацијата на сирупот во соодветен опсег;прилагодете ја брзината и параметрите на време;потоа исчистете ја млазницата.

2. Површината на таблата се оксидира

Бидејќи концентрацијата на сирупот е превисока, а температурата е превисока, тоа ќе предизвика оксидација на површината на таблата.Затоа, потребно е навреме да се прилагодат концентрацијата и температурата на сирупот.

3. Thetecopper не е завршен

Бидејќи брзината на офорт е пребрза;составот на сирупот е пристрасен;бакарната површина е контаминирана;млазницата е блокирана;температурата е ниска, а бакарот не е завршен.Затоа, неопходно е да се прилагоди брзината на пренос на офорт;повторно проверете го составот на сирупот;внимавајте на контаминација со бакар;исчистете ја млазницата за да спречите затнување;прилагодете ја температурата.

4. Бакарот за офорт е превисок

Бидејќи машината работи премногу бавно, температурата е превисока итн., може да предизвика прекумерна корозија на бакар.Затоа, треба да се преземат мерки како што се прилагодување на брзината на машината и прилагодување на температурата.

English mk

English mk