9. എന്താണ് റെസലൂഷൻ? ഉത്തരം: 1 മില്ലീമീറ്ററിനുള്ളിൽ, ഡ്രൈ ഫിലിം റെസിസ്റ്റിലൂടെ രൂപം കൊള്ളുന്ന ലൈനുകളുടെയോ സ്പെയ്സിംഗ് ലൈനുകളുടെയോ റെസലൂഷൻ ലൈനുകളുടെ കേവല വലുപ്പം അല്ലെങ്കിൽ സ്പെയ്സിംഗ് ഉപയോഗിച്ച് പ്രകടിപ്പിക്കാം.ഡ്രൈ ഫിലിമും റെസിസ്റ്റ് ഫിലിം കനവും തമ്മിലുള്ള വ്യത്യാസം പോളിസ്റ്റർ ഫിലിമിന്റെ കനം ബന്ധപ്പെട്ടിരിക്കുന്നു.റെസിസ്റ്റ് ഫിലിം ലെയർ കട്ടി കൂടുന്തോറും റെസല്യൂഷൻ കുറയും.ഫോട്ടോഗ്രാഫിക് പ്ലേറ്റിലൂടെയും പോളിസ്റ്റർ ഫിലിമിലൂടെയും പ്രകാശം കടന്നുപോകുമ്പോൾ, പോളിസ്റ്റർ ഫിലിം വെളിച്ചം വിതറുന്നത് കാരണം ഡ്രൈ ഫിലിം തുറന്നുകാട്ടപ്പെടുമ്പോൾ, ലൈറ്റർ സൈഡ് ഗൗരവമായി, റെസല്യൂഷൻ കുറയുന്നു.  10. പിസിബി ഡ്രൈ ഫിലിമിന്റെ എച്ചിംഗ് പ്രതിരോധവും ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രതിരോധവും എന്താണ്? ഉത്തരം: എച്ചിംഗ് പ്രതിരോധം: ഫോട്ടോപോളിമറൈസേഷനു ശേഷമുള്ള ഡ്രൈ ഫിലിം റെസിസ്റ്റ് ലെയറിന് ഇരുമ്പ് ട്രൈക്ലോറൈഡ് എച്ചിംഗ് ലായനി, പെർസൾഫ്യൂറിക് ആസിഡ് എച്ചിംഗ് ലായനി, ആസിഡ് ക്ലോറിൻ, കോപ്പർ എച്ചിംഗ് ലായനി, സൾഫ്യൂറിക് ആസിഡ്-ഹൈഡ്രജൻ പെറോക്സൈഡ് എച്ചിംഗ് ലായനി എന്നിവയെ ചെറുക്കാൻ കഴിയണം.മുകളിലെ എച്ചിംഗ് ലായനിയിൽ, താപനില 50-55 ഡിഗ്രി സെൽഷ്യസായിരിക്കുമ്പോൾ, ഉണങ്ങിയ ഫിലിമിന്റെ ഉപരിതലത്തിൽ മുടി, ചോർച്ച, വാർപ്പിംഗ്, ചൊരിയൽ എന്നിവ ഉണ്ടാകരുത്.ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രതിരോധം: അസിഡിറ്റി ഉള്ള ബ്രൈറ്റ് കോപ്പർ പ്ലേറ്റിംഗ്, ഫ്ലൂറോബോറേറ്റ് ഓർഡിനറി ലെഡ് അലോയ്, ഫ്ലൂറോബോറേറ്റ് ബ്രൈറ്റ് ടിൻ-ലെഡ് അലോയ് പ്ലേറ്റിംഗ്, മേൽപ്പറഞ്ഞ ഇലക്ട്രോപ്ലേറ്റിംഗിന്റെ വിവിധ പ്രീ-പ്ലേറ്റിംഗ് സൊല്യൂഷനുകൾ എന്നിവയിൽ, പോളിമറൈസേഷനു ശേഷമുള്ള ഡ്രൈ ഫിലിം റെസിസ്റ്റ് ലെയറിന് ഉപരിതല രോമങ്ങൾ ഉണ്ടാകരുത്, നുഴഞ്ഞുകയറ്റം, വാർപ്പിംഗ്, ചൊരിയൽ എന്നിവ ഉണ്ടാകരുത്. . 11. എക്സ്പോഷർ മെഷീന് എക്സ്പോസ് ചെയ്യുമ്പോൾ ഒരു വാക്വം വലിച്ചെടുക്കേണ്ടത് എന്തുകൊണ്ട്?

10. പിസിബി ഡ്രൈ ഫിലിമിന്റെ എച്ചിംഗ് പ്രതിരോധവും ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രതിരോധവും എന്താണ്? ഉത്തരം: എച്ചിംഗ് പ്രതിരോധം: ഫോട്ടോപോളിമറൈസേഷനു ശേഷമുള്ള ഡ്രൈ ഫിലിം റെസിസ്റ്റ് ലെയറിന് ഇരുമ്പ് ട്രൈക്ലോറൈഡ് എച്ചിംഗ് ലായനി, പെർസൾഫ്യൂറിക് ആസിഡ് എച്ചിംഗ് ലായനി, ആസിഡ് ക്ലോറിൻ, കോപ്പർ എച്ചിംഗ് ലായനി, സൾഫ്യൂറിക് ആസിഡ്-ഹൈഡ്രജൻ പെറോക്സൈഡ് എച്ചിംഗ് ലായനി എന്നിവയെ ചെറുക്കാൻ കഴിയണം.മുകളിലെ എച്ചിംഗ് ലായനിയിൽ, താപനില 50-55 ഡിഗ്രി സെൽഷ്യസായിരിക്കുമ്പോൾ, ഉണങ്ങിയ ഫിലിമിന്റെ ഉപരിതലത്തിൽ മുടി, ചോർച്ച, വാർപ്പിംഗ്, ചൊരിയൽ എന്നിവ ഉണ്ടാകരുത്.ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രതിരോധം: അസിഡിറ്റി ഉള്ള ബ്രൈറ്റ് കോപ്പർ പ്ലേറ്റിംഗ്, ഫ്ലൂറോബോറേറ്റ് ഓർഡിനറി ലെഡ് അലോയ്, ഫ്ലൂറോബോറേറ്റ് ബ്രൈറ്റ് ടിൻ-ലെഡ് അലോയ് പ്ലേറ്റിംഗ്, മേൽപ്പറഞ്ഞ ഇലക്ട്രോപ്ലേറ്റിംഗിന്റെ വിവിധ പ്രീ-പ്ലേറ്റിംഗ് സൊല്യൂഷനുകൾ എന്നിവയിൽ, പോളിമറൈസേഷനു ശേഷമുള്ള ഡ്രൈ ഫിലിം റെസിസ്റ്റ് ലെയറിന് ഉപരിതല രോമങ്ങൾ ഉണ്ടാകരുത്, നുഴഞ്ഞുകയറ്റം, വാർപ്പിംഗ്, ചൊരിയൽ എന്നിവ ഉണ്ടാകരുത്. . 11. എക്സ്പോഷർ മെഷീന് എക്സ്പോസ് ചെയ്യുമ്പോൾ ഒരു വാക്വം വലിച്ചെടുക്കേണ്ടത് എന്തുകൊണ്ട്? ഉത്തരം: നോൺ-കോളിമേറ്റ് ലൈറ്റ് എക്സ്പോഷർ ഓപ്പറേഷനുകളിൽ (പ്രകാശ സ്രോതസ്സായി "പോയിന്റുകൾ" ഉള്ള എക്സ്പോഷർ മെഷീനുകൾ), വാക്വം ആഗിരണത്തിന്റെ അളവ് എക്സ്പോഷറിന്റെ ഗുണനിലവാരത്തെ ബാധിക്കുന്ന ഒരു പ്രധാന ഘടകമാണ്.വായു ഒരു ഇടത്തരം പാളി കൂടിയാണ്., എയർ എക്സ്ട്രാക്ഷൻ ഫിലിമിന് ഇടയിൽ എയർ ഉണ്ട്, പിന്നീട് അത് പ്രകാശ അപവർത്തനം ഉണ്ടാക്കും, ഇത് എക്സ്പോഷറിന്റെ ഫലത്തെ ബാധിക്കും.വാക്വം എന്നത് പ്രകാശ അപവർത്തനം തടയാൻ മാത്രമല്ല, ഫിലിമും ബോർഡും തമ്മിലുള്ള വിടവ് വികസിക്കുന്നത് തടയാനും വിന്യാസം / എക്സ്പോഷറിന്റെ ഗുണനിലവാരം ഉറപ്പാക്കാനും കൂടിയാണ്.

12. അഗ്നിപർവ്വത ആഷ് ഗ്രൈൻഡിംഗ് പ്ലേറ്റ് പ്രീട്രീറ്റ്മെന്റിനായി ഉപയോഗിക്കുന്നതിന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്? പോരായ്മ? ഉത്തരം: നേട്ടങ്ങൾ: എ.ഉരച്ചിലുകളുള്ള പ്യൂമിസ് പൗഡർ കണങ്ങളുടെയും നൈലോൺ ബ്രഷുകളുടെയും സംയോജനം കോട്ടൺ തുണി ഉപയോഗിച്ച് സ്പർശനമായി തടവുന്നു, ഇത് എല്ലാ അഴുക്കും നീക്കം ചെയ്യാനും പുതിയതും ശുദ്ധവുമായ ചെമ്പ് തുറന്നുകാട്ടാനും കഴിയും;ബി.ഇത് പൂർണ്ണമായും മണൽ-ധാന്യമുള്ള, പരുക്കൻ, ഏകീകൃതമായ ഡി രൂപീകരിക്കാൻ കഴിയും. നൈലോൺ ബ്രഷിന്റെ മൃദുലമായ പ്രഭാവം കാരണം ഉപരിതലവും ദ്വാരവും കേടാകില്ല;ഡി.താരതമ്യേന മൃദുവായ നൈലോൺ ബ്രഷിന്റെ വഴക്കം ബ്രഷ് ധരിക്കുന്നത് മൂലമുണ്ടാകുന്ന അസമമായ പ്ലേറ്റ് പ്രതലത്തിന്റെ പ്രശ്നത്തിന് പരിഹാരമാകും;ഇ.പ്ലേറ്റ് ഉപരിതലം ഏകീകൃതവും ഗ്രോവുകളില്ലാത്തതുമായതിനാൽ, എക്സ്പോഷർ ലൈറ്റിന്റെ വിസരണം കുറയുന്നു, അതുവഴി ഇമേജിംഗിന്റെ മിഴിവ് മെച്ചപ്പെടുത്തുന്നു.പോരായ്മകൾ: ഉപകരണങ്ങളുടെ മെക്കാനിക്കൽ ഭാഗങ്ങൾക്ക് കേടുപാടുകൾ വരുത്താൻ പ്യൂമിസ് പൊടി എളുപ്പമാണ്, പ്യൂമിസ് പൊടിയുടെ കണിക വലുപ്പത്തിന്റെ വിതരണത്തിന്റെ നിയന്ത്രണം, അടിവസ്ത്രത്തിന്റെ ഉപരിതലത്തിൽ (പ്രത്യേകിച്ച് ദ്വാരങ്ങളിൽ) പ്യൂമിസ് പൊടിയുടെ അവശിഷ്ടങ്ങൾ നീക്കംചെയ്യുന്നു. ).

13. സർക്യൂട്ട് ബോർഡ് വികസിപ്പിക്കുന്ന പോയിന്റ് വളരെ വലുതോ ചെറുതോ ആകുന്നത് എന്ത് ഫലമാണ്? ഉത്തരം: ശരിയായ വികസന സമയം നിർണ്ണയിക്കുന്നത് ഡെവലപ്മെന്റ് പോയിന്റാണ് (പ്രിൻറഡ് ബോർഡിൽ നിന്ന് വെളിപ്പെടുത്താത്ത ഡ്രൈ ഫിലിം നീക്കം ചെയ്യുന്ന പോയിന്റ്).വികസന പോയിന്റ് വികസന വിഭാഗത്തിന്റെ മൊത്തം ദൈർഘ്യത്തിന്റെ സ്ഥിരമായ ശതമാനത്തിൽ നിലനിർത്തണം.ഡെവലപ്പിംഗ് പോയിന്റ് വികസിക്കുന്ന വിഭാഗത്തിന്റെ ഔട്ട്ലെറ്റിന് വളരെ അടുത്താണെങ്കിൽ, പോളിമറൈസ് ചെയ്യാത്ത റെസിസ്റ്റ് ഫിലിം വേണ്ടത്ര വൃത്തിയാക്കുകയും വികസിപ്പിക്കുകയും ചെയ്യില്ല, കൂടാതെ റെസിസ്റ്റ് അവശിഷ്ടങ്ങൾ ബോർഡിന്റെ ഉപരിതലത്തിൽ നിലനിൽക്കുകയും വൃത്തിഹീനമായ വികസനത്തിന് കാരണമാവുകയും ചെയ്യും.ഡെവലപ്പിംഗ് പോയിന്റ് വികസ്വര വിഭാഗത്തിന്റെ പ്രവേശന കവാടത്തോട് വളരെ അടുത്താണെങ്കിൽ, പോളിമറൈസ്ഡ് ഡ്രൈ ഫിലിം Na2C03 ഉപയോഗിച്ച് കൊത്തിവെക്കുകയും വികസിക്കുന്ന പരിഹാരവുമായുള്ള ദീർഘകാല സമ്പർക്കം മൂലം രോമമുള്ളതായിത്തീരുകയും ചെയ്യും.സാധാരണഗതിയിൽ, വികസ്വര വിഭാഗത്തിന്റെ (ഞങ്ങളുടെ കമ്പനിയുടെ 35%-55%) മൊത്തം ദൈർഘ്യത്തിന്റെ 40%-60% ഉള്ളിൽ വികസിപ്പിക്കുന്ന പോയിന്റ് നിയന്ത്രിക്കപ്പെടുന്നു. 14. പ്രതീകങ്ങൾ അച്ചടിക്കുന്നതിന് മുമ്പ് നമ്മൾ ബോർഡ് മുൻകൂട്ടി ചുടേണ്ടത് എന്തുകൊണ്ട്? ഉത്തരം: പ്രി-ബേക്ക്ഡ് ബോർഡ് a എന്നത് അക്ഷരങ്ങൾ അച്ചടിക്കുന്നതിന് മുമ്പ് ബോർഡും പ്രതീകങ്ങളും തമ്മിലുള്ള ബോണ്ടിംഗ് ഫോഴ്സ് വർദ്ധിപ്പിക്കുന്നതിനാണ്, കൂടാതെ സോൾഡർ മാസ്ക് ഓയിൽ ക്രോസ് തടയുന്നതിന് ബോർഡിന്റെ ഉപരിതലത്തിൽ സോൾഡർ മാസ്ക് മഷിയുടെ കാഠിന്യം വർദ്ധിപ്പിക്കുന്നതിന് b ആണ്. ക്യാരക്ടർ പ്രിന്റിംഗ് അല്ലെങ്കിൽ തുടർന്നുള്ള പ്രോസസ്സിംഗ് മൂലമുണ്ടാകുന്ന വ്യാപനം. 15. എന്തുകൊണ്ടാണ് ഞങ്ങൾ പ്രീ-ട്രീറ്റ്മെന്റ് പ്ലേറ്റ് ഗ്രൈൻഡിംഗ് മെഷീന്റെ ബ്രഷ് സ്വിംഗ് ചെയ്യേണ്ടത്? ഉത്തരം: ബ്രഷ് പിൻ റീലുകൾക്കിടയിൽ ഒരു നിശ്ചിത അകലമുണ്ട്.പ്ലേറ്റ് പൊടിക്കാൻ നിങ്ങൾ സ്വേ ഉപയോഗിക്കുന്നില്ലെങ്കിൽ, പ്ലേറ്റ് ഉപരിതലത്തിൽ അസമമായ ശുചീകരണത്തിന് കാരണമാകുന്ന, ധരിക്കാത്ത നിരവധി സ്ഥലങ്ങൾ ഉണ്ടാകും.ചലിപ്പിക്കാതെ, പ്ലേറ്റ് ഉപരിതലത്തിൽ ഒരു നേരായ ഗ്രോവ് രൂപപ്പെടും.വയർ പൊട്ടുന്നതിന് കാരണമാകുന്നു, കൂടാതെ ദ്വാരങ്ങൾ തകർക്കാനും ദ്വാരത്തിന്റെ അരികിൽ ചാടാതെ ടെയ്ലിംഗ് പ്രതിഭാസം സൃഷ്ടിക്കാനും എളുപ്പമാണ്. 16. സ്ക്വീജി പ്രിന്റിംഗിൽ എന്ത് സ്വാധീനം ചെലുത്തുന്നു? ഉത്തരം: സ്ക്വീജിയുടെ ആംഗിൾ നേരിട്ട് എണ്ണയുടെ അളവ് നിയന്ത്രിക്കുന്നു, കൂടാതെ ഉപരിതലത്തിലേക്കുള്ള ബ്ലേഡിന്റെ ഏകത പ്രിന്റിംഗിന്റെ ഉപരിതല ഗുണനിലവാരത്തെ നേരിട്ട് ബാധിക്കുന്നു. 17. പിസിബി ഉൽപ്പാദനത്തിൽ സോൾഡർ മാസ്കിന്റെയും ഡാർക്ക് റൂമിലെ താപനിലയുടെയും ഈർപ്പത്തിന്റെയും ഫലങ്ങൾ എന്തൊക്കെയാണ്? ഉത്തരം: ഡാർക്ക്റൂമിലെ താപനിലയും ഈർപ്പവും വളരെ കൂടുതലോ കുറവോ ആയിരിക്കുമ്പോൾ: 1. ഇത് വായുവിലെ മാലിന്യം വർദ്ധിപ്പിക്കും, 2. ഫിലിം സ്റ്റിക്കിംഗ് പ്രതിഭാസം അലൈൻമെന്റിൽ പ്രത്യക്ഷപ്പെടാൻ എളുപ്പമാണ്, 3. ഇതിന് കാരണമാകുന്നത് എളുപ്പമാണ്. ഫിലിം രൂപഭേദം വരുത്തുക, 4. ബോർഡ് ഉപരിതലത്തെ ഓക്സിഡൈസ് ചെയ്യാൻ ഇത് എളുപ്പമാണ്. 18. എന്തുകൊണ്ട് സോൾഡർ മാസ്ക് ഒരു വികസന പോയിന്റായി ഉപയോഗിക്കരുത്? ഉത്തരം "കാരണം സോൾഡർ മാസ്ക് മഷികളിൽ നിരവധി വേരിയബിൾ ഘടകങ്ങളുണ്ട്. ഒന്നാമതായി, മഷിയുടെ തരങ്ങൾ കൂടുതൽ കൂടുതൽ സങ്കീർണ്ണമാണ്. ഓരോ മഷിയുടെയും സവിശേഷതകൾ വ്യത്യസ്തമാണ്. പ്രിന്റിംഗ് സമയത്ത്, ഓരോ ബോർഡ് മഷിയുടെയും കനം ഏകതാനതയ്ക്ക് കാരണമാകും. മർദ്ദം, വേഗത, വിസ്കോസിറ്റി എന്നിവയുടെ സ്വാധീനം. അവ ഡ്രൈ ഫിലിമിന് തുല്യമല്ല. സിംഗിൾ ഫിലിമിന്റെ കനം കൂടുതൽ ഏകീകൃതമാണ്, അതേ സമയം സോൾഡർ റെസിസ്റ്റ് മഷിയും വ്യത്യസ്ത ബേക്കിംഗ് സമയം, താപനില, എക്സ്പോഷർ എനർജി എന്നിവയെ ബാധിക്കുന്നു. ഉൽപ്പാദന പ്രക്രിയയിൽ, ബോർഡിന്റെ പ്രഭാവം ഒന്നുതന്നെയാണ്, അതിനാൽ ഒരു വികസന പോയിന്റ് എന്ന നിലയിൽ സോൾഡർ മാസ്കിന്റെ പ്രായോഗിക പ്രാധാന്യം വളരെ വലുതല്ല.

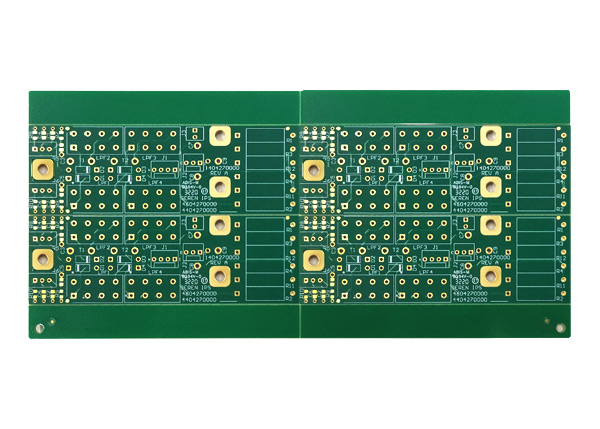

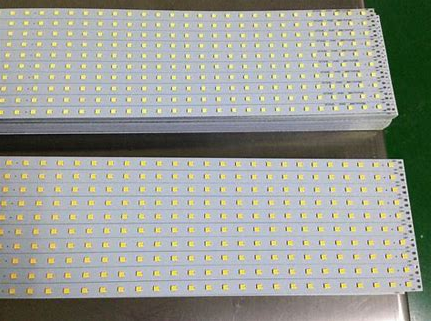

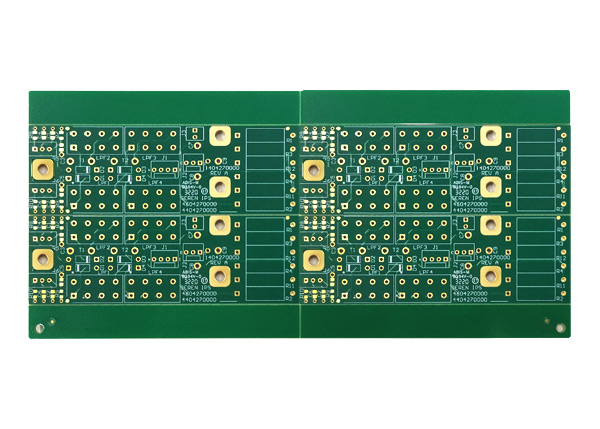

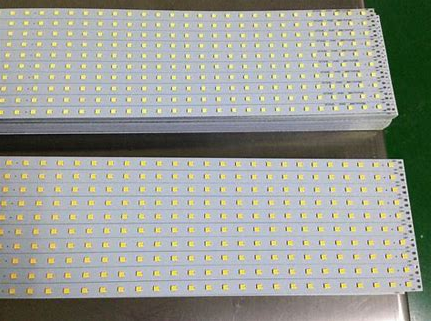

അലുമിനിയം ബേസ് സർക്യൂട്ട് ബോർഡ് കസ്റ്റം

English en

English en