9. ਰੈਜ਼ੋਲੂਸ਼ਨ ਕੀ ਹੈ? ਉੱਤਰ: 1mm ਦੀ ਦੂਰੀ ਦੇ ਅੰਦਰ, ਲਾਈਨਾਂ ਜਾਂ ਸਪੇਸਿੰਗ ਲਾਈਨਾਂ ਦਾ ਰੈਜ਼ੋਲੂਸ਼ਨ ਜੋ ਸੁੱਕੀ ਫਿਲਮ ਪ੍ਰਤੀਰੋਧ ਦੁਆਰਾ ਬਣਾਈਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ, ਨੂੰ ਵੀ ਰੇਖਾਵਾਂ ਦੇ ਪੂਰਨ ਆਕਾਰ ਜਾਂ ਸਪੇਸਿੰਗ ਦੁਆਰਾ ਦਰਸਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।ਸੁੱਕੀ ਫਿਲਮ ਅਤੇ ਰੋਧਕ ਫਿਲਮ ਦੀ ਮੋਟਾਈ ਵਿਚਕਾਰ ਅੰਤਰ ਪੋਲਿਸਟਰ ਫਿਲਮ ਦੀ ਮੋਟਾਈ ਸਬੰਧਤ ਹੈ.ਰੋਧਕ ਫਿਲਮ ਪਰਤ ਜਿੰਨੀ ਮੋਟੀ ਹੋਵੇਗੀ, ਰੈਜ਼ੋਲਿਊਸ਼ਨ ਓਨਾ ਹੀ ਘੱਟ ਹੋਵੇਗਾ।ਜਦੋਂ ਰੋਸ਼ਨੀ ਫੋਟੋਗ੍ਰਾਫਿਕ ਪਲੇਟ ਅਤੇ ਪੋਲਿਸਟਰ ਫਿਲਮ ਵਿੱਚੋਂ ਲੰਘਦੀ ਹੈ ਅਤੇ ਸੁੱਕੀ ਫਿਲਮ ਦਾ ਪਰਦਾਫਾਸ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਪੋਲੀਏਸਟਰ ਫਿਲਮ ਦੁਆਰਾ ਪ੍ਰਕਾਸ਼ ਦੇ ਖਿੰਡੇ ਜਾਣ ਕਾਰਨ, ਲਾਈਟਰ ਸਾਈਡ ਗੰਭੀਰਤਾ ਨਾਲ, ਘੱਟ ਰੈਜ਼ੋਲਿਊਸ਼ਨ ਹੁੰਦਾ ਹੈ।  10. ਪੀਸੀਬੀ ਸੁੱਕੀ ਫਿਲਮ ਦਾ ਐਚਿੰਗ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਪ੍ਰਤੀਰੋਧ ਕੀ ਹੈ? ਉੱਤਰ: ਐਚਿੰਗ ਪ੍ਰਤੀਰੋਧ: ਫੋਟੋਪੋਲੀਮਰਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਸੁੱਕੀ ਫਿਲਮ ਪ੍ਰਤੀਰੋਧ ਪਰਤ ਆਇਰਨ ਟ੍ਰਾਈਕਲੋਰਾਈਡ ਐਚਿੰਗ ਘੋਲ, ਪਰਸਲਫਿਊਰਿਕ ਐਸਿਡ ਐਚਿੰਗ ਘੋਲ, ਐਸਿਡ ਕਲੋਰੀਨ, ਕਾਪਰ ਐਚਿੰਗ ਘੋਲ, ਸਲਫਿਊਰਿਕ ਐਸਿਡ-ਹਾਈਡ੍ਰੋਜਨ ਪਰਆਕਸਾਈਡ ਐਚਿੰਗ ਘੋਲ ਦੀ ਐਚਿੰਗ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਉਪਰੋਕਤ ਐਚਿੰਗ ਘੋਲ ਵਿੱਚ, ਜਦੋਂ ਤਾਪਮਾਨ 50-55 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਸੁੱਕੀ ਫਿਲਮ ਦੀ ਸਤਹ ਵਾਲਾਂ, ਲੀਕੇਜ, ਵਾਰਪਿੰਗ ਅਤੇ ਸ਼ੈਡਿੰਗ ਤੋਂ ਮੁਕਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਪ੍ਰਤੀਰੋਧ: ਤੇਜ਼ਾਬੀ ਚਮਕਦਾਰ ਤਾਂਬੇ ਦੀ ਪਲੇਟਿੰਗ, ਫਲੋਰੋਬੋਰੇਟ ਸਾਧਾਰਨ ਲੀਡ ਐਲੋਏ, ਫਲੋਰੋਬੋਰੇਟ ਚਮਕਦਾਰ ਟੀਨ-ਲੀਡ ਐਲੋਏ ਪਲੇਟਿੰਗ ਅਤੇ ਉਪਰੋਕਤ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਦੇ ਵੱਖ-ਵੱਖ ਪ੍ਰੀ-ਪਲੇਟਿੰਗ ਹੱਲਾਂ ਵਿੱਚ, ਪੌਲੀਮੇਰਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਸੁੱਕੀ ਫਿਲਮ ਪ੍ਰਤੀਰੋਧ ਪਰਤ ਵਿੱਚ ਸਤਹੀ ਵਾਲ, ਘੁਸਪੈਠ, ਵਾਰਪਿੰਗ ਅਤੇ ਸ਼ੈਡਿੰਗ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। . 11. ਐਕਸਪੋਜਰ ਮਸ਼ੀਨ ਨੂੰ ਐਕਸਪੋਜਰ ਕਰਨ ਵੇਲੇ ਵੈਕਿਊਮ ਚੂਸਣ ਦੀ ਲੋੜ ਕਿਉਂ ਪੈਂਦੀ ਹੈ?

10. ਪੀਸੀਬੀ ਸੁੱਕੀ ਫਿਲਮ ਦਾ ਐਚਿੰਗ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਪ੍ਰਤੀਰੋਧ ਕੀ ਹੈ? ਉੱਤਰ: ਐਚਿੰਗ ਪ੍ਰਤੀਰੋਧ: ਫੋਟੋਪੋਲੀਮਰਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਸੁੱਕੀ ਫਿਲਮ ਪ੍ਰਤੀਰੋਧ ਪਰਤ ਆਇਰਨ ਟ੍ਰਾਈਕਲੋਰਾਈਡ ਐਚਿੰਗ ਘੋਲ, ਪਰਸਲਫਿਊਰਿਕ ਐਸਿਡ ਐਚਿੰਗ ਘੋਲ, ਐਸਿਡ ਕਲੋਰੀਨ, ਕਾਪਰ ਐਚਿੰਗ ਘੋਲ, ਸਲਫਿਊਰਿਕ ਐਸਿਡ-ਹਾਈਡ੍ਰੋਜਨ ਪਰਆਕਸਾਈਡ ਐਚਿੰਗ ਘੋਲ ਦੀ ਐਚਿੰਗ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਉਪਰੋਕਤ ਐਚਿੰਗ ਘੋਲ ਵਿੱਚ, ਜਦੋਂ ਤਾਪਮਾਨ 50-55 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਸੁੱਕੀ ਫਿਲਮ ਦੀ ਸਤਹ ਵਾਲਾਂ, ਲੀਕੇਜ, ਵਾਰਪਿੰਗ ਅਤੇ ਸ਼ੈਡਿੰਗ ਤੋਂ ਮੁਕਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਪ੍ਰਤੀਰੋਧ: ਤੇਜ਼ਾਬੀ ਚਮਕਦਾਰ ਤਾਂਬੇ ਦੀ ਪਲੇਟਿੰਗ, ਫਲੋਰੋਬੋਰੇਟ ਸਾਧਾਰਨ ਲੀਡ ਐਲੋਏ, ਫਲੋਰੋਬੋਰੇਟ ਚਮਕਦਾਰ ਟੀਨ-ਲੀਡ ਐਲੋਏ ਪਲੇਟਿੰਗ ਅਤੇ ਉਪਰੋਕਤ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਦੇ ਵੱਖ-ਵੱਖ ਪ੍ਰੀ-ਪਲੇਟਿੰਗ ਹੱਲਾਂ ਵਿੱਚ, ਪੌਲੀਮੇਰਾਈਜ਼ੇਸ਼ਨ ਤੋਂ ਬਾਅਦ ਸੁੱਕੀ ਫਿਲਮ ਪ੍ਰਤੀਰੋਧ ਪਰਤ ਵਿੱਚ ਸਤਹੀ ਵਾਲ, ਘੁਸਪੈਠ, ਵਾਰਪਿੰਗ ਅਤੇ ਸ਼ੈਡਿੰਗ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। . 11. ਐਕਸਪੋਜਰ ਮਸ਼ੀਨ ਨੂੰ ਐਕਸਪੋਜਰ ਕਰਨ ਵੇਲੇ ਵੈਕਿਊਮ ਚੂਸਣ ਦੀ ਲੋੜ ਕਿਉਂ ਪੈਂਦੀ ਹੈ? ਉੱਤਰ: ਗੈਰ-ਕੋਲੀਮੇਟਿਡ ਲਾਈਟ ਐਕਸਪੋਜ਼ਰ ਓਪਰੇਸ਼ਨਾਂ (ਲਾਈਟ ਸਰੋਤ ਵਜੋਂ "ਪੁਆਇੰਟ" ਵਾਲੀਆਂ ਐਕਸਪੋਜ਼ਰ ਮਸ਼ੀਨਾਂ) ਵਿੱਚ, ਵੈਕਿਊਮ ਸੋਖਣ ਦੀ ਡਿਗਰੀ ਐਕਸਪੋਜਰ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲਾ ਇੱਕ ਪ੍ਰਮੁੱਖ ਕਾਰਕ ਹੈ।ਹਵਾ ਵੀ ਇੱਕ ਮੱਧਮ ਪਰਤ ਹੈ।, ਹਵਾ ਕੱਢਣ ਵਾਲੀ ਫਿਲਮ ਦੇ ਵਿਚਕਾਰ ਹਵਾ ਹੁੰਦੀ ਹੈ, ਫਿਰ ਇਹ ਰੌਸ਼ਨੀ ਪ੍ਰਤੀਕ੍ਰਿਆ ਪੈਦਾ ਕਰੇਗੀ, ਜੋ ਐਕਸਪੋਜਰ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ.ਵੈਕਿਊਮ ਸਿਰਫ ਰੋਸ਼ਨੀ ਦੇ ਅਪਵਰਤਨ ਨੂੰ ਰੋਕਣ ਲਈ ਨਹੀਂ ਹੈ, ਬਲਕਿ ਫਿਲਮ ਅਤੇ ਬੋਰਡ ਵਿਚਕਾਰ ਪਾੜੇ ਨੂੰ ਫੈਲਣ ਤੋਂ ਰੋਕਣ ਲਈ, ਅਤੇ ਇਕਸਾਰਤਾ / ਐਕਸਪੋਜ਼ਰ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਹੈ।

12. ਪ੍ਰੀਟਰੀਟਮੈਂਟ ਲਈ ਜਵਾਲਾਮੁਖੀ ਸੁਆਹ ਪੀਹਣ ਵਾਲੀ ਪਲੇਟ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਕੀ ਫਾਇਦੇ ਹਨ? ਕਮੀ? ਜਵਾਬ: ਫਾਇਦੇ: a.ਘਬਰਾਹਟ ਵਾਲੇ ਪਿਊਮਿਸ ਪਾਊਡਰ ਕਣਾਂ ਅਤੇ ਨਾਈਲੋਨ ਬੁਰਸ਼ਾਂ ਦੇ ਸੁਮੇਲ ਨੂੰ ਸੂਤੀ ਕੱਪੜੇ ਨਾਲ ਰਗੜਿਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਸਾਰੀ ਗੰਦਗੀ ਨੂੰ ਹਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਤਾਜ਼ੇ ਅਤੇ ਸ਼ੁੱਧ ਤਾਂਬੇ ਦਾ ਪਰਦਾਫਾਸ਼ ਕਰ ਸਕਦਾ ਹੈ;ਬੀ.ਇਹ ਪੂਰੀ ਤਰ੍ਹਾਂ ਰੇਤ-ਦਾਣੇਦਾਰ, ਮੋਟਾ ਅਤੇ ਇਕਸਾਰ ਡੀ ਬਣ ਸਕਦਾ ਹੈ। ਨਾਈਲੋਨ ਬੁਰਸ਼ ਦੇ ਨਰਮ ਪ੍ਰਭਾਵ ਕਾਰਨ ਸਤ੍ਹਾ ਅਤੇ ਮੋਰੀ ਨੂੰ ਨੁਕਸਾਨ ਨਹੀਂ ਪਹੁੰਚਾਇਆ ਜਾਵੇਗਾ;d.ਮੁਕਾਬਲਤਨ ਨਰਮ ਨਾਈਲੋਨ ਬੁਰਸ਼ ਦੀ ਲਚਕਤਾ ਬੁਰਸ਼ ਪਹਿਨਣ ਕਾਰਨ ਅਸਮਾਨ ਪਲੇਟ ਦੀ ਸਤਹ ਦੀ ਸਮੱਸਿਆ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੀ ਹੈ;ਈ.ਕਿਉਂਕਿ ਪਲੇਟ ਦੀ ਸਤ੍ਹਾ ਇਕਸਾਰ ਅਤੇ ਖੰਭਾਂ ਤੋਂ ਬਿਨਾਂ ਹੈ, ਐਕਸਪੋਜ਼ਰ ਰੋਸ਼ਨੀ ਦਾ ਖਿੰਡਣਾ ਘੱਟ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਇਮੇਜਿੰਗ ਦੇ ਰੈਜ਼ੋਲੂਸ਼ਨ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ।ਨੁਕਸਾਨ: ਨੁਕਸਾਨ ਇਹ ਹਨ ਕਿ ਪਿਊਮਿਸ ਪਾਊਡਰ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਦੇ ਮਕੈਨੀਕਲ ਹਿੱਸਿਆਂ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣਾ ਆਸਾਨ ਹੈ, ਪਿਊਮਿਸ ਪਾਊਡਰ ਦੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਦਾ ਨਿਯੰਤਰਣ ਅਤੇ ਸਬਸਟਰੇਟ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਪਿਊਮਿਸ ਪਾਊਡਰ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਉਣਾ (ਖਾਸ ਕਰਕੇ ਛੇਕਾਂ ਵਿੱਚ) ).

13. ਸਰਕਟ ਬੋਰਡ ਦੇ ਵਿਕਾਸ ਬਿੰਦੂ ਦੇ ਬਹੁਤ ਵੱਡੇ ਜਾਂ ਬਹੁਤ ਛੋਟੇ ਹੋਣ ਦਾ ਕੀ ਪ੍ਰਭਾਵ ਹੋਵੇਗਾ? ਉੱਤਰ: ਸਹੀ ਵਿਕਾਸ ਸਮਾਂ ਵਿਕਾਸ ਬਿੰਦੂ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ (ਉਹ ਬਿੰਦੂ ਜਿੱਥੇ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡ ਤੋਂ ਅਣਪਛਾਤੀ ਡਰਾਈ ਫਿਲਮ ਨੂੰ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ)।ਵਿਕਾਸ ਬਿੰਦੂ ਨੂੰ ਵਿਕਾਸ ਭਾਗ ਦੀ ਕੁੱਲ ਲੰਬਾਈ ਦੇ ਇੱਕ ਸਥਿਰ ਪ੍ਰਤੀਸ਼ਤ 'ਤੇ ਬਣਾਈ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ।ਜੇਕਰ ਵਿਕਾਸਸ਼ੀਲ ਬਿੰਦੂ ਵਿਕਾਸਸ਼ੀਲ ਭਾਗ ਦੇ ਆਊਟਲੈੱਟ ਦੇ ਬਹੁਤ ਨੇੜੇ ਹੈ, ਤਾਂ ਗੈਰ-ਪੌਲੀਮਰਾਈਜ਼ਡ ਪ੍ਰਤੀਰੋਧ ਫਿਲਮ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਅਤੇ ਵਿਕਸਤ ਨਹੀਂ ਕੀਤਾ ਜਾਵੇਗਾ, ਅਤੇ ਪ੍ਰਤੀਰੋਧੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਰਹਿ ਸਕਦੀ ਹੈ ਅਤੇ ਅਸ਼ੁੱਧ ਵਿਕਾਸ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ।ਜੇਕਰ ਵਿਕਾਸਸ਼ੀਲ ਬਿੰਦੂ ਵਿਕਾਸਸ਼ੀਲ ਭਾਗ ਦੇ ਪ੍ਰਵੇਸ਼ ਦੁਆਰ ਦੇ ਬਹੁਤ ਨੇੜੇ ਹੈ, ਤਾਂ ਪੋਲੀਮਰਾਈਜ਼ਡ ਡਰਾਈ ਫਿਲਮ ਨੂੰ Na2C03 ਦੁਆਰਾ ਨੱਕਾਸ਼ੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਅਤੇ ਵਿਕਾਸਸ਼ੀਲ ਘੋਲ ਨਾਲ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਸੰਪਰਕ ਕਰਕੇ ਵਾਲਾਂ ਵਾਲੀ ਬਣ ਸਕਦੀ ਹੈ।ਆਮ ਤੌਰ 'ਤੇ ਵਿਕਾਸਸ਼ੀਲ ਬਿੰਦੂ ਨੂੰ ਵਿਕਾਸਸ਼ੀਲ ਭਾਗ ਦੀ ਕੁੱਲ ਲੰਬਾਈ ਦੇ 40% -60% (ਸਾਡੀ ਕੰਪਨੀ ਦੇ 35%-55%) ਦੇ ਅੰਦਰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। 14. ਅੱਖਰ ਛਾਪਣ ਤੋਂ ਪਹਿਲਾਂ ਸਾਨੂੰ ਬੋਰਡ ਨੂੰ ਪ੍ਰੀ-ਬੇਕ ਕਰਨ ਦੀ ਕਿਉਂ ਲੋੜ ਹੈ? ਉੱਤਰ: ਪ੍ਰੀ-ਬੇਕਡ ਬੋਰਡ a ਅੱਖਰ ਛਾਪਣ ਤੋਂ ਪਹਿਲਾਂ ਬੋਰਡ ਅਤੇ ਅੱਖਰਾਂ ਦੇ ਵਿਚਕਾਰ ਬੰਧਨ ਸ਼ਕਤੀ ਨੂੰ ਵਧਾਉਣਾ ਹੈ, ਅਤੇ b ਸੋਲਡਰ ਮਾਸਕ ਆਇਲ ਕਰਾਸ ਨੂੰ ਰੋਕਣ ਲਈ ਬੋਰਡ ਦੀ ਸਤਹ 'ਤੇ ਸੋਲਡਰ ਮਾਸਕ ਸਿਆਹੀ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਹੈ। - ਅੱਖਰ ਪ੍ਰਿੰਟਿੰਗ ਜਾਂ ਬਾਅਦ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਕਾਰਨ ਫੈਲਣਾ. 15. ਸਾਨੂੰ ਪ੍ਰੀ-ਟਰੀਟਮੈਂਟ ਪਲੇਟ ਪੀਸਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦੇ ਬੁਰਸ਼ ਨੂੰ ਸਵਿੰਗ ਕਰਨ ਦੀ ਲੋੜ ਕਿਉਂ ਹੈ? ਉੱਤਰ: ਬੁਰਸ਼ ਪਿੰਨ ਰੀਲਾਂ ਵਿਚਕਾਰ ਇੱਕ ਨਿਸ਼ਚਿਤ ਦੂਰੀ ਹੁੰਦੀ ਹੈ।ਜੇਕਰ ਤੁਸੀਂ ਪਲੇਟ ਨੂੰ ਪੀਸਣ ਲਈ ਸਵੇ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕਰਦੇ ਹੋ, ਤਾਂ ਬਹੁਤ ਸਾਰੀਆਂ ਥਾਵਾਂ ਅਜਿਹੀਆਂ ਹੋਣਗੀਆਂ ਜੋ ਪਹਿਨੀਆਂ ਨਹੀਂ ਜਾਣਗੀਆਂ, ਨਤੀਜੇ ਵਜੋਂ ਪਲੇਟ ਦੀ ਸਤ੍ਹਾ ਦੀ ਅਸਮਾਨ ਸਫਾਈ ਹੋ ਜਾਵੇਗੀ।ਹਿੱਲਣ ਤੋਂ ਬਿਨਾਂ, ਪਲੇਟ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਸਿੱਧੀ ਝਰੀ ਬਣ ਜਾਵੇਗੀ।ਤਾਰ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ, ਅਤੇ ਮੋਰੀ ਦੇ ਕਿਨਾਰੇ ਨੂੰ ਸਵਿੰਗ ਕੀਤੇ ਬਿਨਾਂ ਛੇਕ ਤੋੜਨਾ ਅਤੇ ਟੇਲਿੰਗ ਵਰਤਾਰੇ ਪੈਦਾ ਕਰਨਾ ਆਸਾਨ ਹੈ। 16. ਛਪਾਈ 'ਤੇ ਸਕਿਊਜੀ ਕੀ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ? ਜਵਾਬ: ਸਕਵੀਜੀ ਦਾ ਕੋਣ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਤੇਲ ਦੀ ਮਾਤਰਾ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਦਾ ਹੈ, ਅਤੇ ਬਲੇਡ ਦੀ ਸਤਹ ਦੀ ਇਕਸਾਰਤਾ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ। 17. ਪੀਸੀਬੀ ਦੇ ਉਤਪਾਦਨ 'ਤੇ ਡਾਰਕਰੂਮ ਵਿੱਚ ਸੋਲਡਰ ਮਾਸਕ ਅਤੇ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ ਦੇ ਕੀ ਪ੍ਰਭਾਵ ਹਨ? ਉੱਤਰ: ਜਦੋਂ ਹਨੇਰੇ ਕਮਰੇ ਵਿੱਚ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਜਾਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀ ਹੈ: 1. ਇਹ ਹਵਾ ਵਿੱਚ ਕੂੜੇ ਨੂੰ ਵਧਾਏਗਾ, 2. ਫਿਲਮ ਸਟਿੱਕਿੰਗ ਵਰਤਾਰੇ ਨੂੰ ਅਲਾਈਨਮੈਂਟ ਵਿੱਚ ਦਿਖਾਈ ਦੇਣਾ ਆਸਾਨ ਹੈ, 3. ਇਸ ਦਾ ਕਾਰਨ ਬਣਨਾ ਆਸਾਨ ਹੈ। ਵਿਗਾੜਨ ਲਈ ਫਿਲਮ, 4. ਬੋਰਡ ਦੀ ਸਤਹ ਨੂੰ ਆਕਸੀਡਾਈਜ਼ ਕਰਨਾ ਆਸਾਨ ਹੈ। 18. ਸੋਲਡਰ ਮਾਸਕ ਨੂੰ ਵਿਕਾਸਸ਼ੀਲ ਬਿੰਦੂ ਵਜੋਂ ਕਿਉਂ ਨਹੀਂ ਵਰਤਿਆ ਜਾਂਦਾ? ਜਵਾਬ "ਕਿਉਂਕਿ ਸੋਲਡਰ ਮਾਸਕ ਸਿਆਹੀ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਪਰਿਵਰਤਨਸ਼ੀਲ ਕਾਰਕ ਹੁੰਦੇ ਹਨ। ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਸਿਆਹੀ ਦੀਆਂ ਕਿਸਮਾਂ ਵੱਧ ਤੋਂ ਵੱਧ ਗੁੰਝਲਦਾਰ ਹੁੰਦੀਆਂ ਹਨ। ਹਰੇਕ ਸਿਆਹੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵੱਖਰੀਆਂ ਹੁੰਦੀਆਂ ਹਨ। ਛਪਾਈ ਦੇ ਦੌਰਾਨ, ਹਰੇਕ ਬੋਰਡ ਸਿਆਹੀ ਦੀ ਮੋਟਾਈ ਕਾਰਨ ਇਕਸਾਰਤਾ ਪੈਦਾ ਹੁੰਦੀ ਹੈ। ਦਬਾਅ, ਗਤੀ ਅਤੇ ਲੇਸ ਦਾ ਪ੍ਰਭਾਵ। ਉਹ ਸੁੱਕੀ ਫਿਲਮ ਦੇ ਸਮਾਨ ਨਹੀਂ ਹਨ। ਸਿੰਗਲ ਫਿਲਮ ਦੀ ਮੋਟਾਈ ਵਧੇਰੇ ਇਕਸਾਰ ਹੈ। ਉਸੇ ਸਮੇਂ, ਸੋਲਡਰ ਪ੍ਰਤੀਰੋਧ ਸਿਆਹੀ ਵੀ ਵੱਖ-ਵੱਖ ਪਕਾਉਣ ਦੇ ਸਮੇਂ, ਤਾਪਮਾਨ ਅਤੇ ਐਕਸਪੋਜਰ ਊਰਜਾ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀ ਹੈ। ਉਤਪਾਦਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ. ਬੋਰਡ ਦਾ ਪ੍ਰਭਾਵ ਇੱਕੋ ਜਿਹਾ ਹੈ. ਇਸ ਲਈ ਵਿਕਾਸ ਬਿੰਦੂ ਵਜੋਂ ਸੋਲਡਰ ਮਾਸਕ ਦੀ ਵਿਹਾਰਕ ਮਹੱਤਤਾ ਬਹੁਤ ਵਧੀਆ ਨਹੀਂ ਹੈ.

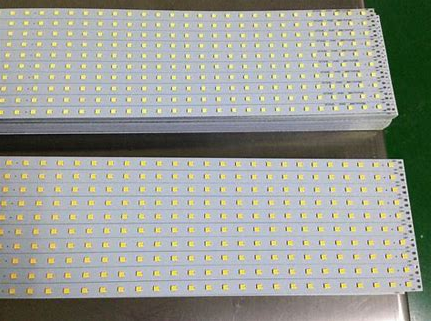

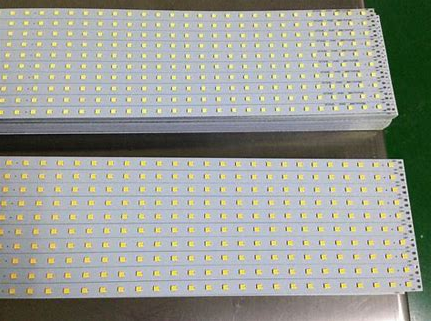

ਅਲਮੀਨੀਅਮ ਬੇਸ ਸਰਕਟ ਬੋਰਡ ਕਸਟਮ

English en

English en