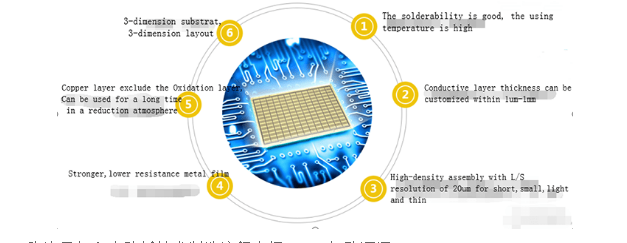

Placas de circuito de cerâmica são realmente feitos de materiais cerâmicos eletrônicos e podem ser feitos em várias formas.Entre eles, a placa de circuito cerâmico possui as características mais destacadas de resistência a altas temperaturas e alto isolamento elétrico.Tem as vantagens de baixa constante dielétrica, baixa perda dielétrica, alta condutividade térmica, boa estabilidade química e coeficientes de expansão térmica semelhantes dos componentes.Placas de circuito impresso de cerâmica são produzidas usando a tecnologia de metalização de ativação rápida a laser LAM.Usado no campo de LED, módulos semicondutores de alta potência, resfriadores de semicondutores, aquecedores eletrônicos, circuitos de controle de energia, circuitos híbridos de energia, componentes de energia inteligentes, fontes de alimentação de comutação de alta frequência, relés de estado sólido, eletrônica automotiva, comunicações, aeroespacial e eletrônica militar componentes.

Diferente do tradicional FR-4 (fibra de vidro) , os materiais cerâmicos têm bom desempenho de alta frequência e propriedades elétricas, bem como alta condutividade térmica, estabilidade química e estabilidade térmica.Materiais de embalagem ideais para a produção de circuitos integrados em larga escala e módulos eletrônicos de potência.

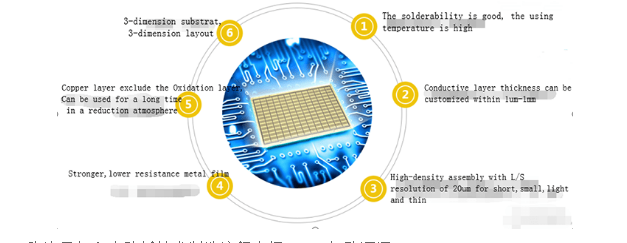

Vantagens principais:

1. Maior condutividade térmica

2. Coeficiente de expansão térmica mais correspondente

3. Uma placa de circuito de cerâmica de alumina de filme de metal mais dura e de menor resistência

4. A soldabilidade do material base é boa e a temperatura de uso é alta.

5. Bom isolamento

6. Perda de baixa frequência

7. Monte com alta densidade

8. Não contém ingredientes orgânicos, é resistente aos raios cósmicos, tem alta confiabilidade no setor aeroespacial e aeroespacial e tem uma longa vida útil

9. A camada de cobre não contém uma camada de óxido e pode ser usada por muito tempo em uma atmosfera redutora.

Vantagens técnicas

Introdução ao processo de fabricação da tecnologia de perfuração de placa de circuito impresso em cerâmica

Com o desenvolvimento de produtos eletrônicos de alta potência na direção da miniaturização e alta velocidade, FR-4 tradicional, substrato de alumínio e outros materiais de substrato não são mais adequados para o desenvolvimento de alta potência e alta potência.

Com o avanço da ciência e da tecnologia, a aplicação inteligente da indústria de PCB.As tecnologias tradicionais LTCC e DBC são gradualmente substituídas pelas tecnologias DPC e LAM.A tecnologia laser representada pela tecnologia LAM está mais de acordo com o desenvolvimento da interconexão de alta densidade e finura das placas de circuito impresso.A perfuração a laser é a tecnologia de perfuração principal e principal na indústria de PCB.A tecnologia é eficiente, rápida, precisa e tem alto valor de aplicação.

A placa de circuito RayMingceramic é feito com tecnologia de metalização de ativação rápida a laser.A força de ligação entre a camada de metal e a cerâmica é alta, as propriedades elétricas são boas e a soldagem pode ser repetida.A espessura da camada de metal pode ser ajustada na faixa de 1μm-1mm, o que pode atingir a resolução L/S.20μm, pode ser conectado diretamente para fornecer soluções personalizadas para clientes

A excitação lateral do laser de CO2 atmosférico é desenvolvida por uma empresa canadense.Comparado com os lasers tradicionais, a potência de saída é tão alta quanto cem a mil vezes e é fácil de fabricar.

No espectro eletromagnético, a frequência de rádio está na faixa de frequência de 105-109 Hz.Com o desenvolvimento da tecnologia militar e aeroespacial, a frequência secundária é emitida.Os lasers RF CO2 de baixa e média potência têm excelente desempenho de modulação, potência estável e alta confiabilidade operacional.Características como longa vida.O YAG sólido UV é amplamente utilizado em plásticos e metais na indústria de microeletrônica.Embora o processo de perfuração a laser de CO2 seja mais complicado, o efeito de produção da microabertura é melhor do que o YAG sólido UV, mas o laser de CO2 tem as vantagens de alta eficiência e perfuração de alta velocidade.A participação de mercado do processamento de microfuros a laser PCB pode ser a fabricação doméstica de microfuros a laser ainda está em desenvolvimento. Nesta fase, poucas empresas podem colocar em produção.

A fabricação doméstica de microvias a laser ainda está em fase de desenvolvimento.Lasers de pulso curto e alta potência de pico são usados para fazer furos em substratos de PCB para obter energia de alta densidade, remoção de material e formação de microfuros.A ablação é dividida em ablação fototérmica e ablação fotoquímica.A ablação fototérmica refere-se à conclusão do processo de formação do orifício por meio da rápida absorção da luz laser de alta energia pelo material do substrato.A ablação fotoquímica refere-se à combinação de alta energia de fótons na região ultravioleta superior a 2 eV elétron-volts e comprimento de onda do laser superior a 400 nm.O processo de fabricação pode efetivamente destruir as longas cadeias moleculares de materiais orgânicos para formar partículas menores, e as partículas podem formar rapidamente microporos sob a ação da força externa.

Hoje, a tecnologia de perfuração a laser da China tem certa experiência e progresso tecnológico.Em comparação com a tecnologia de estampagem tradicional, a tecnologia de perfuração a laser possui alta precisão, alta velocidade, alta eficiência, perfuração em lote em larga escala, adequada para a maioria dos materiais macios e duros, sem perda de ferramentas e geração de resíduos.As vantagens de menos materiais, proteção ambiental e sem poluição.

A placa de circuito de cerâmica é através do processo de perfuração a laser, a força de ligação entre a cerâmica e o metal é alta, não cai, espuma, etc. 0,3 mícron, diâmetro do furo do laser De 0,15 mm a 0,5 mm, ou mesmo 0,06 mm.

Fabricação-gravação de placa de circuito de cerâmica

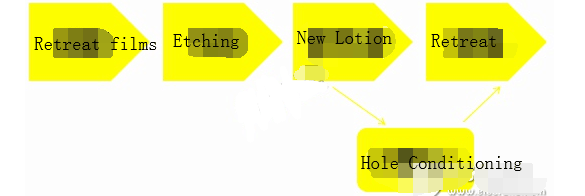

A folha de cobre que permanece na camada externa da placa de circuito, ou seja, o padrão do circuito, é pré-revestida com uma camada de resistência de chumbo-estanho e, em seguida, a parte não condutora desprotegida do cobre é quimicamente gravada para formar um o circuito.

De acordo com diferentes métodos de processo, a corrosão é dividida em corrosão da camada interna e corrosão da camada externa.A corrosão da camada interna é corrosão ácida, filme úmido ou filme seco m é usado como resistência;a corrosão da camada externa é a corrosão alcalina e o estanho-chumbo é usado como resistência.Agente.

O princípio básico da reação de corrosão

1. Alcalinização de cloreto de cobre ácido

1, alcalinização de cloreto de cobre ácido

Exposição: A parte do filme seco que não foi irradiada pelos raios ultravioleta é dissolvida pelo carbonato de sódio alcalino fraco, e a parte irradiada permanece.

Gravura: De acordo com uma certa proporção da solução, a superfície de cobre exposta pela dissolução do filme seco ou do filme úmido é dissolvida e atacada pela solução ácida de cloreto de cobre.

Filme desbotado: A película protetora na linha de produção se dissolve em uma certa proporção de temperatura e velocidade específicas.

O catalisador ácido de cloreto de cobre tem as características de fácil controle da velocidade de corrosão, alta eficiência de corrosão de cobre, boa qualidade e fácil recuperação da solução de corrosão

2. Decapagem alcalina

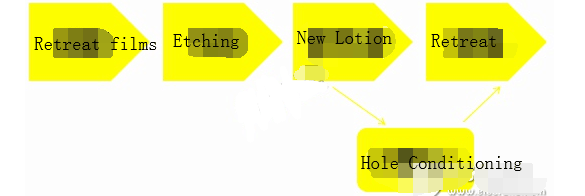

Decapagem alcalina

Filme desbotado: Use líquido de merengue para remover o filme da superfície do filme, expondo a superfície de cobre não processada.

Gravura: A camada inferior desnecessária é gravada com um ácido para remover o cobre, deixando linhas grossas.Entre eles, serão utilizados equipamentos auxiliares.O acelerador é usado para promover a reação de oxidação e evitar a precipitação de íons cuprosos;o repelente de insetos é usado para reduzir a erosão lateral;o inibidor é usado para inibir a dispersão da amônia, a precipitação do cobre e acelerar a oxidação do cobre.

Nova emulsão: Use água de amônia monohidratada sem íons de cobre para remover o resíduo na placa com solução de cloreto de amônio.

Furo completo: Este procedimento é adequado apenas para o processo de ouro por imersão.Remova principalmente os íons de paládio em excesso nos orifícios não banhados para evitar que os íons de ouro afundem no processo de precipitação de ouro.

Descascamento de estanho: A camada de estanho-chumbo é removida usando uma solução de ácido nítrico.

Quatro efeitos de gravura

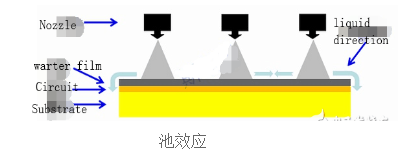

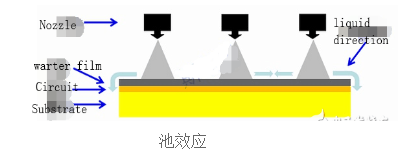

1. Efeito piscina

Durante o processo de fabricação da corrosão, o líquido formará uma película de água na placa devido à gravidade, impedindo assim que o novo líquido entre em contato com a superfície do cobre.

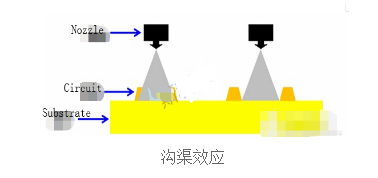

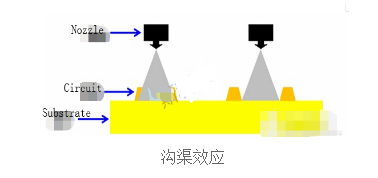

2. Efeito sulco

A adesão da solução química faz com que a solução química adira ao espaço entre a tubulação e a tubulação, o que resultará em uma quantidade de corrosão diferente na área densa e na área aberta.

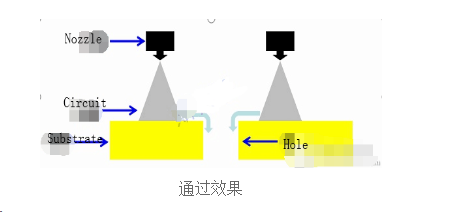

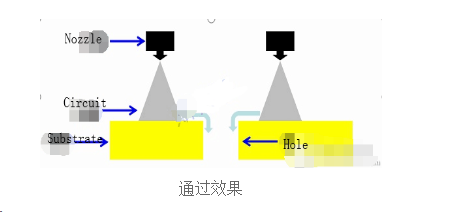

3. Passe efeito

O medicamento líquido flui para baixo através do orifício, o que aumenta a velocidade de renovação do medicamento líquido ao redor do orifício da placa durante o processo de corrosão, e a quantidade de corrosão aumenta.

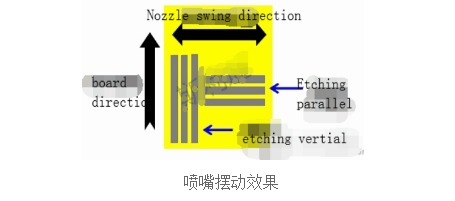

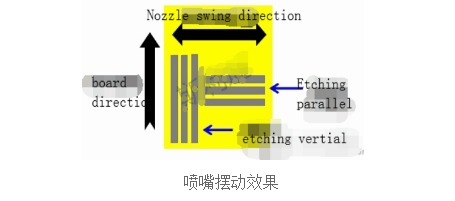

4. Efeito de giro do bico

A linha paralela à direção do giro do bico, porque o novo medicamento líquido pode facilmente dissipar o medicamento líquido entre as linhas, o medicamento líquido é atualizado rapidamente e a quantidade de corrosão é grande;

A linha perpendicular à direção do giro do bico, porque o novo líquido químico não é fácil de dissipar o medicamento líquido entre as linhas, o medicamento líquido é atualizado em uma velocidade mais lenta e a quantidade de corrosão é pequena.

Problemas comuns na produção de corrosão e métodos de melhoria

1. O filme é interminável

Porque a concentração do xarope é muito baixa;a velocidade linear é muito rápida;o entupimento do bico e outros problemas farão com que o filme seja infinito.Portanto, é necessário verificar a concentração do xarope e ajustar a concentração do xarope para uma faixa adequada;ajuste a velocidade e os parâmetros no tempo;depois limpe o bocal.

2. A superfície da placa está oxidada

Como a concentração de xarope é muito alta e a temperatura é muito alta, isso fará com que a superfície da placa se oxide.Portanto, é necessário ajustar a concentração e a temperatura da calda no tempo.

3. O cobre não está concluído

Porque a velocidade de gravação é muito rápida;a composição do xarope é tendenciosa;a superfície de cobre está contaminada;o bocal está bloqueado;a temperatura é baixa e o cobre não está completo.Portanto, é necessário ajustar a velocidade de transmissão da gravura;verifique novamente a composição do xarope;tenha cuidado com a contaminação por cobre;limpe o bico para evitar entupimento;ajuste a temperatura.

4. A corrosão do cobre é muito alta

Como a máquina funciona muito lentamente, a temperatura é muito alta, etc., pode causar corrosão excessiva do cobre.Portanto, medidas como ajustar a velocidade da máquina e ajustar a temperatura devem ser tomadas.

English pt

English pt