Seramik devre kartları aslında elektronik seramik malzemelerden yapılmıştır ve çeşitli şekillerde yapılabilir.Bunlar arasında seramik devre kartı, yüksek sıcaklık direnci ve yüksek elektrik yalıtımı gibi en göze çarpan özelliklere sahiptir.Düşük dielektrik sabiti, düşük dielektrik kaybı, yüksek termal iletkenlik, iyi kimyasal kararlılık ve bileşenlerin benzer termal genleşme katsayıları gibi avantajlara sahiptir.Seramik baskılı devre kartları, lazer hızlı aktivasyon metalizasyon teknolojisi LAM teknolojisi kullanılarak üretilmektedir.LED alanında, yüksek güçlü yarı iletken modüller, yarı iletken soğutucular, elektronik ısıtıcılar, güç kontrol devreleri, güç hibrit devreleri, akıllı güç bileşenleri, yüksek frekanslı anahtarlamalı güç kaynakları, katı hal röleleri, otomotiv elektroniği, haberleşme, havacılık ve askeri elektronik alanlarında kullanılır. bileşenler.

Gelenekselden farklı FR-4 (cam elyafı) , seramik malzemeler iyi yüksek frekans performansına ve elektriksel özelliklere, ayrıca yüksek termal iletkenliğe, kimyasal kararlılığa ve termal kararlılığa sahiptir.Büyük ölçekli entegre devrelerin ve güç elektroniği modüllerinin üretimi için ideal paketleme malzemeleri.

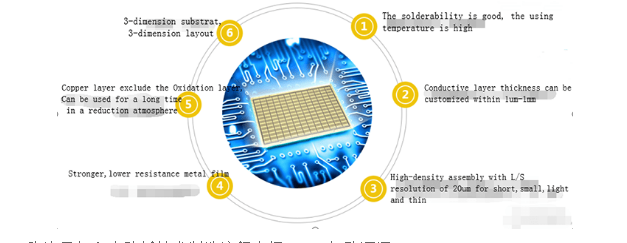

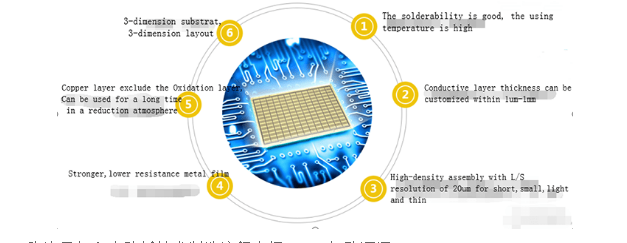

Ana avantajlar:

1. Daha yüksek termal iletkenlik

2. Daha uygun termal genleşme katsayısı

3. Daha sert, daha düşük dirençli bir metal film alümina seramik devre kartı

4. Baz malzemenin lehimlenebilirliği iyidir ve kullanım sıcaklığı yüksektir.

5. İyi yalıtım

6. Düşük frekans kaybı

7. Yüksek yoğunluklu birleştirin

8. Organik içerik içermez, kozmik ışınlara karşı dayanıklıdır, havacılık ve uzayda güvenilirliği yüksektir ve uzun ömürlüdür.

9. Bakır tabaka oksit tabakası içermez ve indirgeyici atmosferde uzun süre kullanılabilir.

Teknik avantajlar

Seramik baskılı devre kartı teknolojisi-delik delme üretim sürecine giriş

Minyatürleştirme ve yüksek hız yönünde yüksek güçlü elektronik ürünlerin geliştirilmesiyle, geleneksel FR-4, alüminyum alt tabaka ve diğer alt tabaka malzemeleri artık yüksek güç ve yüksek güç gelişimi için uygun değildir.

Bilim ve teknolojinin ilerlemesi ile PCB endüstrisinin akıllı uygulaması.Geleneksel LTCC ve DBC teknolojilerinin yerini yavaş yavaş DPC ve LAM teknolojileri alıyor.LAM teknolojisi tarafından temsil edilen lazer teknolojisi, baskılı devre kartlarının yüksek yoğunluklu ara bağlantı ve inceliğinin geliştirilmesi ile daha uyumludur.Lazer delme, PCB endüstrisinde ön uç ve ana akım delme teknolojisidir.Teknoloji verimli, hızlı, doğru ve yüksek uygulama değerine sahiptir.

RayMingceramic devre kartı lazer hızlı aktivasyon metalizasyon teknolojisi ile yapılır.Metal tabaka ile seramik arasındaki bağ kuvveti yüksektir, elektriksel özellikleri iyidir ve kaynak tekrarlanabilir.Metal tabakanın kalınlığı, L/S çözünürlüğüne ulaşabilen 1μm-1mm aralığında ayarlanabilir.20μm, müşterilere özel çözümler sağlamak için doğrudan bağlanabilir

Atmosferik CO2 lazerinin yanal uyarımı Kanadalı bir şirket tarafından geliştirilmiştir.Geleneksel lazerlerle karşılaştırıldığında, çıkış gücü yüz ila bin kat kadar yüksektir ve üretimi kolaydır.

Elektromanyetik spektrumda, radyo frekansı 105-109 Hz frekans aralığındadır.Askeri ve havacılık teknolojisinin gelişmesiyle birlikte, ikincil frekans yayılır.Düşük ve orta güçlü RF CO2 lazerler, mükemmel modülasyon performansına, kararlı güce ve yüksek operasyonel güvenilirliğe sahiptir.Uzun ömür gibi özellikler.UV katı YAG, mikroelektronik endüstrisinde plastik ve metallerde yaygın olarak kullanılmaktadır.CO2 lazer delme işlemi daha karmaşık olmasına rağmen, mikro açıklığın üretim etkisi UV katı YAG'dan daha iyidir, ancak CO2 lazerin yüksek verimlilik ve yüksek hızlı delme avantajları vardır.PCB lazer mikro delik işlemenin pazar payı, yerli lazer mikro delik üretimi olabilir. Bu aşamada, çok fazla şirket üretime giremez.

Yurtiçi lazer mikrovia üretimi hala geliştirme aşamasındadır.Kısa darbeli ve yüksek tepe güçlü lazerler, yüksek yoğunluklu enerji, malzeme kaldırma ve mikro delik oluşumu elde etmek için PCB alt tabakalarında delikler açmak için kullanılır.Ablasyon, fototermal ablasyon ve fotokimyasal ablasyon olarak ikiye ayrılır.Fototermal ablasyon, yüksek enerjili lazer ışığının substrat materyali tarafından hızlı absorpsiyonu yoluyla delik oluşturma sürecinin tamamlanmasını ifade eder.Fotokimyasal ablasyon, ultraviyole bölgesinde 2 eV elektron voltu aşan yüksek foton enerjisi ile 400 nm'yi aşan lazer dalga boyunun birleşimini ifade eder.Üretim süreci, daha küçük parçacıklar oluşturmak için organik malzemelerin uzun moleküler zincirlerini etkili bir şekilde yok edebilir ve parçacıklar, dış kuvvetin etkisi altında hızla mikro gözenekler oluşturabilir.

Bugün, Çin'in lazer delme teknolojisi belirli bir deneyime ve teknolojik ilerlemeye sahiptir.Geleneksel damgalama teknolojisiyle karşılaştırıldığında, lazer delme teknolojisi, alet kaybı ve atık oluşumu olmadan en yumuşak ve sert malzemeler için uygun yüksek hassasiyet, yüksek hız, yüksek verimlilik, büyük ölçekli toplu delme özelliklerine sahiptir.Daha az malzeme, çevre koruma ve kirlilik olmaması avantajları.

Seramik devre kartı lazer delme işleminden geçer, seramik ve metal arasındaki bağ kuvveti yüksektir, düşmez, köpürmez vb. 0,3 mikron, lazer vuruş deliği çapı 0,15 mm'den 0,5 mm'ye, hatta 0,06 mm'ye.

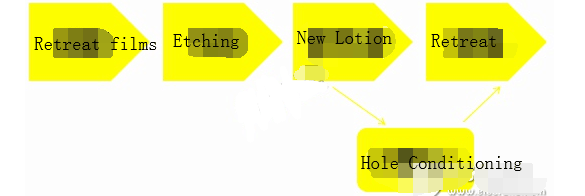

Seramik devre kartı imalatı-aşındırma

Devre kartının dış katmanında, yani devre modelinde kalan bakır folyo, kurşun-kalay dirençli bir katmanla önceden kaplanır ve ardından bakırın korumasız iletken olmayan kısmı kimyasal olarak kazınır. devre.

Farklı işlem yöntemlerine göre dağlama, iç katman dağlama ve dış katman dağlama olarak ikiye ayrılır.İç katman aşındırma asitle aşındırmadır, dirençli olarak ıslak film veya kuru film m kullanılır;dış katman aşındırma alkalin aşındırmadır ve kalay-kurşun direnç olarak kullanılır.Ajan.

Aşındırma reaksiyonunun temel prensibi

1. Asit bakır klorürün alkalileştirilmesi

1, Asidik bakır klorür alkalizasyonu

Maruziyet: Kuru filmin ultraviyole ışınları ile ışınlanmayan kısmı zayıf alkali sodyum karbonat tarafından çözülür ve ışınlanan kısım kalır.

gravür: Çözeltinin belirli bir oranına göre, kuru film veya ıslak film çözülerek açığa çıkan bakır yüzey, asit bakır klorür aşındırma çözeltisi ile çözülür ve dağlanır.

Solma filmi: Üretim hattındaki koruyucu film, belirli bir sıcaklık ve hızda belirli bir oranda çözülür.

Asidik bakır klorür katalizörü, aşındırma hızının kolay kontrolü, yüksek bakır aşındırma verimliliği, kaliteli ve aşındırma çözeltisinin kolay geri kazanılması özelliklerine sahiptir.

2. Alkali dağlama

alkali dağlama

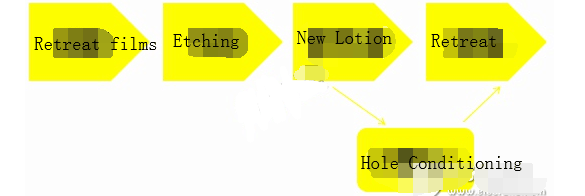

Solma filmi: İşlenmemiş bakır yüzeyi açığa çıkararak filmi film yüzeyinden çıkarmak için beze sıvısı kullanın.

gravür: Gereksiz alt katman, kalın çizgiler bırakarak bakırı çıkarmak için bir asitle kazınır.Bunlar arasında yardımcı ekipmanlar kullanılacaktır.Hızlandırıcı, oksidasyon reaksiyonunu desteklemek ve bakır iyonlarının çökelmesini önlemek için kullanılır;yan erozyonu azaltmak için böcek kovucu kullanılır;inhibitör, amonyağın dağılmasını, bakırın çökelmesini engellemek ve bakırın oksidasyonunu hızlandırmak için kullanılır.

Yeni emülsiyon: Plakadaki kalıntıyı amonyum klorür çözeltisiyle çıkarmak için bakır iyonları içermeyen monohidrat amonyak suyu kullanın.

Tam delik: Bu prosedür sadece daldırma altın işlemi için uygundur.Altın çökeltme işleminde altın iyonlarının batmasını önlemek için esas olarak kaplamasız açık deliklerdeki aşırı paladyum iyonlarını giderin.

Kalay soyma: Kalay-kurşun tabakası bir nitrik asit çözeltisi kullanılarak çıkarılır.

Aşındırmanın dört etkisi

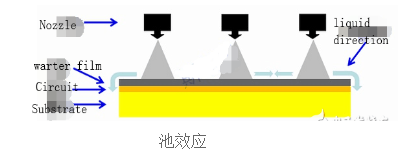

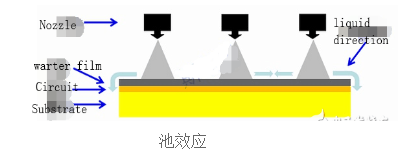

1. Havuz etkisi

Aşındırma imalat işlemi sırasında sıvı, yerçekimi nedeniyle tahta üzerinde bir su filmi oluşturacak ve böylece yeni sıvının bakır yüzeyle temasını önleyecektir.

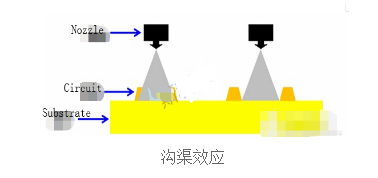

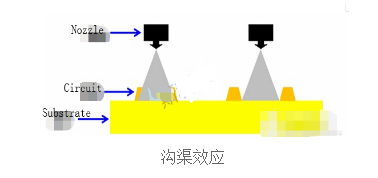

2. Oluk etkisi

Kimyasal çözeltinin yapışması, kimyasal çözeltinin boru hattı ile boru hattı arasındaki boşluğa yapışmasına neden olur, bu da yoğun alanda ve açık alanda farklı bir aşındırma miktarına neden olur.

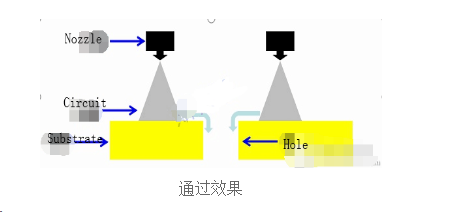

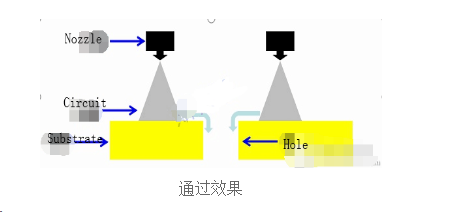

3. Geçiş etkisi

Sıvı ilaç delikten aşağıya doğru akar, bu da aşındırma işlemi sırasında sıvı ilacın plaka deliği etrafındaki yenilenme hızını artırır ve dağlama miktarı artar.

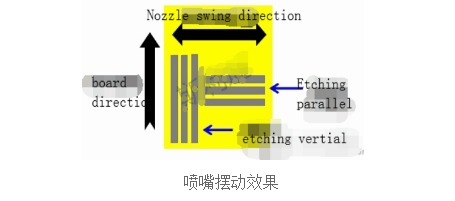

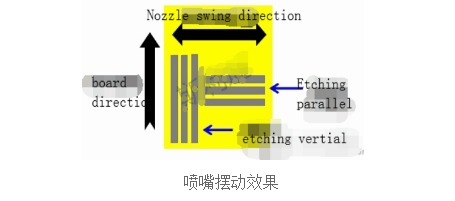

4. Nozül salınım efekti

Nozulun salınım yönüne paralel çizgi, çünkü yeni sıvı ilaç sıvı ilacı çizgiler arasında kolayca dağıtabilir, sıvı ilaç hızla güncellenir ve dağlama miktarı büyüktür;

Nozulun salınım yönüne dik olan çizgi, çünkü yeni kimyasal sıvının sıvı ilacı çizgiler arasında dağıtması kolay olmadığından, sıvı ilaç daha yavaş bir hızda yenilenir ve aşındırma miktarı küçüktür.

Aşındırma üretiminde sık karşılaşılan sorunlar ve iyileştirme yöntemleri

1. Film sonsuzdur

Şurubun konsantrasyonu çok düşük olduğu için;doğrusal hız çok hızlı;meme tıkanması ve diğer sorunlar filmin sonsuz olmasına neden olur.Bu nedenle şurup konsantrasyonunun kontrol edilmesi ve şurubun konsantrasyonunun uygun bir aralığa ayarlanması gerekir;hızı ve parametreleri zamanında ayarlayın;ardından memeyi temizleyin.

2. Tahtanın yüzeyi oksitlenmiş

Şurup konsantrasyonu çok yüksek ve sıcaklık çok yüksek olduğu için levha yüzeyinin oksitlenmesine neden olur.Bu nedenle şurubun konsantrasyonunu ve sıcaklığını zamanında ayarlamak gerekir.

3. Bakır tamamlanmadı

Aşındırma hızı çok hızlı olduğu için;şurubun bileşimi taraflıdır;bakır yüzey kirlenmiştir;meme tıkalı;sıcaklık düşük ve bakır tamamlanmadı.Bu nedenle, aşındırma iletim hızının ayarlanması gereklidir;şurubun bileşimini tekrar kontrol edin;bakır kontaminasyonuna dikkat edin;tıkanmayı önlemek için memeyi temizleyin;sıcaklığı ayarlayın.

4. Aşındırma bakırı çok yüksek

Makine çok yavaş çalıştığından, sıcaklık çok yüksek olduğundan, aşırı bakır korozyonuna neden olabilir.Bu nedenle makine hızının ayarlanması, sıcaklığın ayarlanması gibi önlemler alınmalıdır.

English tr

English tr