Placas de circuítos cerámicos en realidade están feitos de materiais cerámicos electrónicos e pódense facer en varias formas.Entre eles, a placa de circuíto cerámica ten as características máis destacadas de resistencia a altas temperaturas e alto illamento eléctrico.Ten as vantaxes de baixa constante dieléctrica, baixa perda dieléctrica, alta condutividade térmica, boa estabilidade química e coeficientes de expansión térmica similares dos compoñentes.As placas de circuíto impreso de cerámica prodúcense mediante a tecnoloxía de metalización de activación rápida con láser tecnoloxía LAM.Usado no campo LED, módulos de semicondutores de alta potencia, refrixeradores de semicondutores, quentadores electrónicos, circuítos de control de enerxía, circuítos híbridos de potencia, compoñentes de enerxía intelixentes, fontes de alimentación conmutadas de alta frecuencia, relés de estado sólido, electrónica automotriz, comunicacións, electrónica aeroespacial e militar. compoñentes.

Diferente do tradicional FR-4 (fibra de vidro) , os materiais cerámicos teñen un bo rendemento de alta frecuencia e propiedades eléctricas, así como unha alta condutividade térmica, estabilidade química e estabilidade térmica.Materiais de embalaxe ideais para a produción de circuítos integrados a gran escala e módulos electrónicos de potencia.

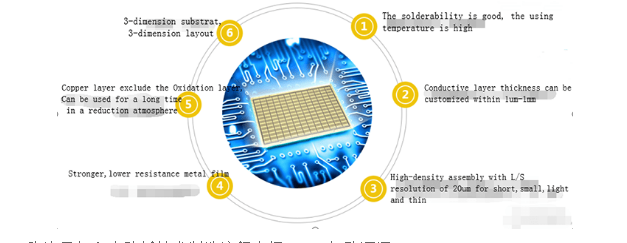

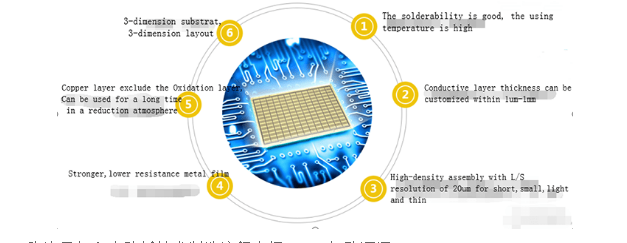

Principais vantaxes:

1. Maior condutividade térmica

2. Coeficiente de expansión térmica máis coincidente

3. Unha placa de circuíto de cerámica de alúmina de película metálica máis dura e de menor resistencia

4. A soldabilidade do material base é boa e a temperatura de uso é alta.

5. Bo illamento

6. Perda de baixa frecuencia

7. Montar con alta densidade

8. Non contén ingredientes orgánicos, é resistente aos raios cósmicos, ten unha alta fiabilidade no sector aeroespacial e aeroespacial e ten unha longa vida útil

9. A capa de cobre non contén unha capa de óxido e pódese usar durante moito tempo nunha atmosfera reductora.

Vantaxes técnicas

Introdución ao proceso de fabricación de placas de circuíto impreso cerámico: perforación de buratos

Co desenvolvemento de produtos electrónicos de alta potencia na dirección da miniaturización e alta velocidade, o FR-4 tradicional, o substrato de aluminio e outros materiais de substrato xa non son axeitados para o desenvolvemento de alta potencia e alta potencia.

Co avance da ciencia e da tecnoloxía, a aplicación intelixente da industria de PCB.As tecnoloxías tradicionais LTCC e DBC son substituídas gradualmente polas tecnoloxías DPC e LAM.A tecnoloxía láser representada pola tecnoloxía LAM está máis en liña co desenvolvemento da interconexión de alta densidade e a finura das placas de circuíto impreso.A perforación con láser é a tecnoloxía de perforación de front-end e mainstream na industria de PCB.A tecnoloxía é eficiente, rápida, precisa e ten un alto valor de aplicación.

Placa de circuíto RayMingceramic está feito con tecnoloxía de metalización de activación rápida láser.A forza de unión entre a capa metálica e a cerámica é alta, as propiedades eléctricas son boas e a soldadura pódese repetir.O grosor da capa metálica pódese axustar no intervalo de 1 μm-1 mm, o que pode acadar a resolución L/S.20μm, pódese conectar directamente para ofrecer solucións personalizadas aos clientes

A excitación lateral do láser de CO2 atmosférico é desenvolvida por unha empresa canadense.En comparación cos láseres tradicionais, a potencia de saída é de entre cen e mil veces e é fácil de fabricar.

No espectro electromagnético, a frecuencia de radio está no rango de frecuencias de 105-109 Hz.Co desenvolvemento da tecnoloxía militar e aeroespacial, emítese a frecuencia secundaria.Os láseres de CO2 RF de baixa e media potencia teñen un excelente rendemento de modulación, potencia estable e alta fiabilidade operativa.Características como longa vida.O YAG sólido UV é amplamente utilizado en plásticos e metais na industria da microelectrónica.Aínda que o proceso de perforación con láser de CO2 é máis complicado, o efecto de produción da micro-apertura é mellor que o de YAG sólido UV, pero o láser de CO2 ten as vantaxes de alta eficiencia e perforación de alta velocidade.A cota de mercado do procesamento de micro-buracos con láser PCB pode ser a fabricación doméstica de micro-buracos con láser aínda está en desenvolvemento. Nesta fase, non moitas empresas poden poñer en produción.

A fabricación doméstica de microvías con láser aínda está en fase de desenvolvemento.Os láseres de pulso curto e de alta potencia de pico úsanse para perforar buratos nos substratos de PCB para conseguir enerxía de alta densidade, eliminación de material e formación de microburacos.A ablación divídese en ablación fototérmica e ablación fotoquímica.A ablación fototérmica refírese á conclusión do proceso de formación do burato mediante a rápida absorción da luz láser de alta enerxía polo material do substrato.A ablación fotoquímica refírese á combinación de enerxía de fotóns elevados na rexión ultravioleta que supera os 2 eV electróns voltios e unha lonxitude de onda do láser superior a 400 nm.O proceso de fabricación pode destruír eficazmente as longas cadeas moleculares de materiais orgánicos para formar partículas máis pequenas, e as partículas poden formar rapidamente microporos baixo a acción da forza externa.

Hoxe, a tecnoloxía de perforación con láser de China ten certa experiencia e progreso tecnolóxico.En comparación coa tecnoloxía de estampación tradicional, a tecnoloxía de perforación con láser ten alta precisión, alta velocidade, alta eficiencia, perforación por lotes a gran escala, adecuada para a maioría dos materiais brandos e duros, sen perda de ferramentas e xeración de residuos.As vantaxes de menos materiais, protección ambiental e ningunha contaminación.

A placa de circuíto de cerámica está a través do proceso de perforación con láser, a forza de unión entre a cerámica e o metal é alta, non se desprende, escuma, etc. 0,3 micras, diámetro do orificio de golpe láser De 0,15 mm a 0,5 mm, ou incluso 0,06 mm.

Fabricación-grabado de placas cerámicas

A lámina de cobre que queda na capa exterior da placa de circuíto, é dicir, o patrón do circuíto, está prechapada cunha capa de resina de chumbo-estaño, e despois a parte non condutora desprotexida do cobre está gravada químicamente para formar un circuíto.

Segundo os diferentes métodos de proceso, o gravado divídese en gravado de capa interna e gravado de capa externa.O gravado da capa interna é gravado con ácido, a película húmida ou a película seca m úsase como resist;o gravado da capa exterior é un gravado alcalino e utilízase estaño-chumbo como resina.Axente.

O principio básico da reacción de gravado

1. Alcalinización do ácido cloruro de cobre

1, alcalinización ácida de cloruro de cobre

Exposición: A parte da película seca que non foi irradiada polos raios ultravioleta disólvese por carbonato de sodio alcalino débil e a parte irradiada permanece.

Gravado: Segundo unha determinada proporción da solución, a superficie de cobre exposta ao disolver a película seca ou a película húmida é disolta e gravada pola solución ácida de gravado de cloruro de cobre.

Película desvanecida: A película protectora na liña de produción disólvese nunha determinada proporción de temperatura e velocidade específicas.

O catalizador de cloruro de cobre ácido ten as características de fácil control da velocidade de gravado, alta eficiencia de gravado de cobre, boa calidade e fácil recuperación da solución de gravado.

2. Gravado alcalino

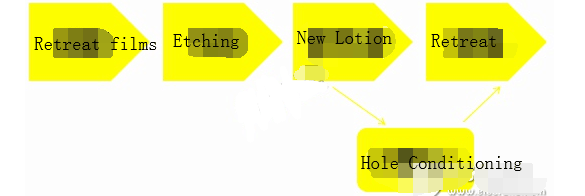

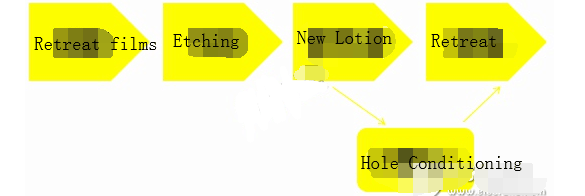

Grabado alcalino

Película desvanecida: Use líquido de merengue para eliminar a película da superficie da película, deixando ao descuberto a superficie de cobre sen procesar.

Gravado: A capa inferior non necesaria é gravada cun gravador para eliminar o cobre, deixando liñas grosas.Entre eles, empregaranse equipos auxiliares.O acelerador úsase para promover a reacción de oxidación e evitar a precipitación de ións cuprosos;o repelente de insectos úsase para reducir a erosión lateral;o inhibidor úsase para inhibir a dispersión do amoníaco, a precipitación do cobre e acelerar a oxidación do cobre.

Nova emulsión: Use auga de amoníaco monohidrato sen ións de cobre para eliminar o residuo da placa con solución de cloruro de amonio.

Burato completo: Este procedemento só é adecuado para o proceso de inmersión do ouro.Elimina principalmente os ións de paladio excesivos nos orificios pasantes non chapados para evitar que os ións de ouro se afundan no proceso de precipitación do ouro.

Peeling de lata: A capa de estaño e chumbo elimínase cunha solución de ácido nítrico.

Catro efectos do gravado

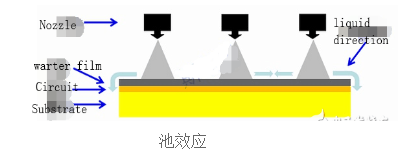

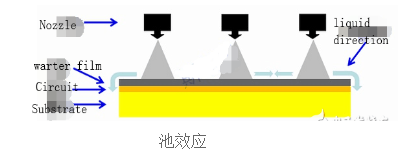

1. Efecto piscina

Durante o proceso de fabricación de gravado, o líquido formará unha película de auga na tarxeta debido á gravidade, evitando así que o novo líquido entre en contacto coa superficie de cobre.

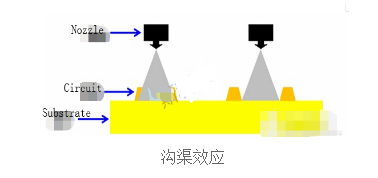

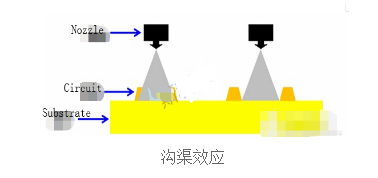

2. Efecto groove

A adhesión da solución química fai que a solución química se adhira á brecha entre a canalización e a canalización, o que dará lugar a unha cantidade de gravado diferente na zona densa e na zona aberta.

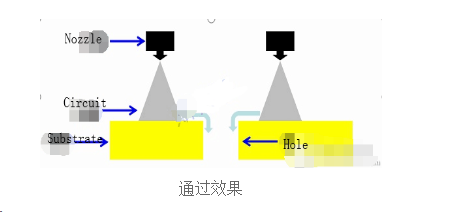

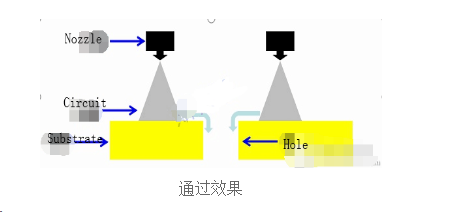

3. Efecto de pase

O medicamento líquido flúe cara abaixo polo burato, o que aumenta a velocidade de renovación do medicamento líquido ao redor do burato da placa durante o proceso de gravado e aumenta a cantidade de gravado.

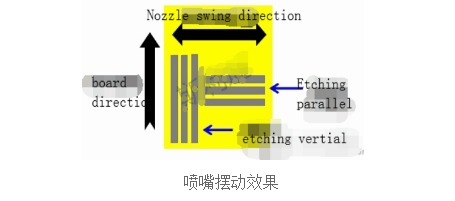

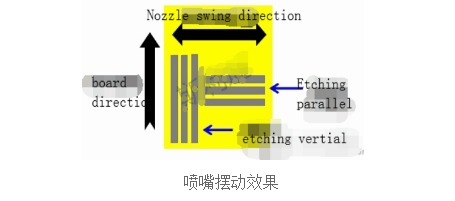

4. Efecto de balance da boquilla

A liña paralela á dirección de balance da boquilla, porque o novo medicamento líquido pode disipar facilmente o medicamento líquido entre as liñas, o medicamento líquido actualízase rapidamente e a cantidade de gravado é grande;

A liña perpendicular á dirección de balance da boquilla, porque o novo líquido químico non é fácil de disipar o medicamento líquido entre as liñas, o medicamento líquido refrescase a unha velocidade máis lenta e a cantidade de gravado é pequena.

Problemas comúns nos métodos de produción e mellora do gravado

1. A película é infinita

Porque a concentración do xarope é moi baixa;a velocidade lineal é demasiado rápida;a obstrucción da boquilla e outros problemas farán que a película sexa infinita.Polo tanto, é necesario comprobar a concentración do xarope e axustar a concentración do xarope a un rango adecuado;axustar a velocidade e os parámetros no tempo;a continuación, limpar a boquilla.

2. A superficie do taboleiro está oxidada

Debido a que a concentración de xarope é demasiado alta e a temperatura é demasiado alta, fará que a superficie do taboleiro se oxide.Polo tanto, é necesario axustar a concentración e temperatura do xarope no tempo.

3. Thetecopper non está rematado

Porque a velocidade de gravado é demasiado rápida;a composición do xarope é tendenciosa;a superficie de cobre está contaminada;a boquilla está bloqueada;a temperatura é baixa e o cobre non está completo.Polo tanto, é necesario axustar a velocidade de transmisión do gravado;volva comprobar a composición do xarope;teña coidado coa contaminación por cobre;limpar a boquilla para evitar obstrucións;axustar a temperatura.

4. O cobre gravado é demasiado alto

Debido a que a máquina funciona moi lentamente, a temperatura é demasiado alta, etc., pode provocar unha corrosión excesiva do cobre.Polo tanto, deben tomarse medidas como axustar a velocidade da máquina e axustar a temperatura.

English gl

English gl