Papan litar seramik sebenarnya diperbuat daripada bahan seramik elektronik dan boleh dibuat dalam pelbagai bentuk.Di antaranya, papan litar seramik mempunyai ciri-ciri yang paling cemerlang rintangan suhu tinggi dan penebat elektrik yang tinggi.Ia mempunyai kelebihan pemalar dielektrik rendah, kehilangan dielektrik rendah, kekonduksian haba yang tinggi, kestabilan kimia yang baik, dan pekali pengembangan haba komponen yang serupa.Papan litar bercetak seramik dihasilkan menggunakan teknologi pengetatan pengaktifan cepat laser teknologi LAM.Digunakan dalam bidang LED, modul semikonduktor berkuasa tinggi, penyejuk semikonduktor, pemanas elektronik, litar kawalan kuasa, litar hibrid kuasa, komponen kuasa pintar, bekalan kuasa pensuisan frekuensi tinggi, geganti keadaan pepejal, elektronik automotif, komunikasi, aeroangkasa dan elektronik ketenteraan komponen.

Berbeza dengan tradisional FR-4 (gentian kaca) , bahan seramik mempunyai prestasi frekuensi tinggi dan sifat elektrik yang baik, serta kekonduksian terma yang tinggi, kestabilan kimia dan kestabilan terma.Bahan pembungkusan yang sesuai untuk pengeluaran litar bersepadu berskala besar dan modul elektronik kuasa.

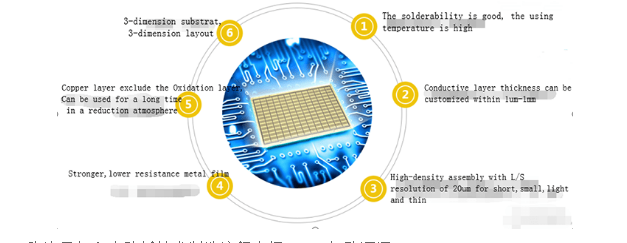

Kelebihan utama:

1. Kekonduksian haba yang lebih tinggi

2. Lebih padanan pekali pengembangan terma

3. Papan litar seramik alumina filem logam rintangan yang lebih keras dan lebih rendah

4. Kebolehpaterian bahan asas adalah baik, dan suhu penggunaan adalah tinggi.

5. Penebat yang baik

6. Kehilangan frekuensi rendah

7. Pasang dengan ketumpatan tinggi

8. Ia tidak mengandungi bahan organik, tahan sinar kosmik, mempunyai kebolehpercayaan yang tinggi dalam aeroangkasa dan aeroangkasa, dan mempunyai hayat perkhidmatan yang panjang

9. Lapisan kuprum tidak mengandungi lapisan oksida dan boleh digunakan untuk masa yang lama dalam suasana pengurangan.

Kelebihan teknikal

Pengenalan kepada proses pembuatan papan litar bercetak seramik teknologi-menebuk lubang

Dengan pembangunan produk elektronik berkuasa tinggi ke arah pengecilan dan kelajuan tinggi, FR-4 tradisional, substrat aluminium dan bahan substrat lain tidak lagi sesuai untuk pembangunan kuasa tinggi dan berkuasa tinggi.

Dengan kemajuan sains dan teknologi, aplikasi pintar industri PCB.Teknologi LTCC dan DBC tradisional digantikan secara beransur-ansur oleh teknologi DPC dan LAM.Teknologi laser yang diwakili oleh teknologi LAM lebih selari dengan pembangunan interkoneksi berketumpatan tinggi dan kehalusan papan litar bercetak.Penggerudian laser ialah teknologi penggerudian bahagian hadapan dan arus perdana dalam industri PCB.Teknologi ini cekap, pantas, tepat dan mempunyai nilai aplikasi yang tinggi.

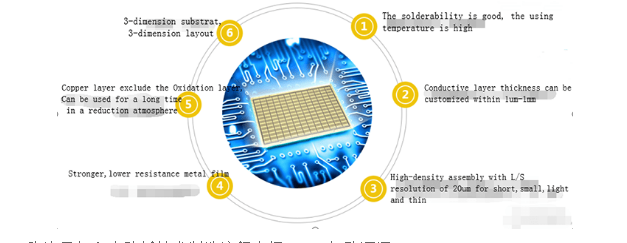

Papan litar RayMingceramic dibuat dengan teknologi metalisasi pengaktifan pantas laser.Kekuatan ikatan antara lapisan logam dan seramik adalah tinggi, sifat elektrik adalah baik, dan kimpalan boleh diulang.Ketebalan lapisan logam boleh dilaraskan dalam julat 1μm-1mm, yang boleh mencapai resolusi L/S.20μm, boleh disambungkan terus untuk menyediakan penyelesaian tersuai untuk pelanggan

Pengujaan sisi laser CO2 atmosfera dibangunkan oleh sebuah syarikat Kanada.Berbanding dengan laser tradisional, kuasa keluaran adalah setinggi seratus hingga seribu kali ganda, dan ia mudah untuk dihasilkan.

Dalam spektrum elektromagnet, frekuensi radio berada dalam julat frekuensi 105-109 Hz.Dengan perkembangan teknologi ketenteraan dan aeroangkasa, frekuensi sekunder dipancarkan.Laser RF CO2 kuasa rendah dan sederhana mempunyai prestasi modulasi yang sangat baik, kuasa yang stabil dan kebolehpercayaan operasi yang tinggi.Ciri-ciri seperti umur panjang.YAG pepejal UV digunakan secara meluas dalam plastik dan logam dalam industri mikroelektronik.Walaupun proses penggerudian laser CO2 lebih rumit, kesan pengeluaran apertur mikro adalah lebih baik daripada YAG pepejal UV, tetapi laser CO2 mempunyai kelebihan kecekapan tinggi dan tebukan berkelajuan tinggi.Bahagian pasaran pemprosesan lubang mikro laser PCB boleh menjadi pembuatan lubang mikro laser domestik masih berkembang Pada peringkat ini, tidak banyak syarikat boleh dimasukkan ke dalam pengeluaran.

Pembuatan mikrovia laser domestik masih dalam peringkat pembangunan.Laser nadi pendek dan kuasa puncak tinggi digunakan untuk menggerudi lubang dalam substrat PCB untuk mencapai tenaga berketumpatan tinggi, penyingkiran bahan dan pembentukan lubang mikro.Ablasi dibahagikan kepada ablasi fototerma dan ablasi fotokimia.Ablasi fototerma merujuk kepada penyiapan proses pembentukan lubang melalui penyerapan pantas cahaya laser tenaga tinggi oleh bahan substrat.Ablasi fotokimia merujuk kepada gabungan tenaga foton tinggi dalam kawasan ultraungu melebihi 2 volt elektron eV dan panjang gelombang laser melebihi 400 nm.Proses pembuatan boleh memusnahkan rantaian molekul panjang bahan organik dengan berkesan untuk membentuk zarah yang lebih kecil, dan zarah boleh dengan cepat membentuk mikropori di bawah tindakan daya luaran.

Hari ini, teknologi penggerudian laser China mempunyai pengalaman dan kemajuan teknologi tertentu.Berbanding dengan teknologi pengecap tradisional, teknologi penggerudian laser mempunyai ketepatan tinggi, kelajuan tinggi, kecekapan tinggi, tebukan kelompok berskala besar, sesuai untuk kebanyakan bahan lembut dan keras, tanpa kehilangan alat, dan penjanaan sisa.Kelebihan bahan yang kurang, perlindungan alam sekitar dan tiada pencemaran.

Papan litar seramik adalah melalui proses penggerudian laser, daya ikatan antara seramik dan logam adalah tinggi, tidak jatuh, berbuih, dan lain-lain, dan kesan pertumbuhan bersama, kerataan permukaan yang tinggi, nisbah kekasaran 0.1 mikron kepada 0.3 mikron, diameter lubang pukulan laser Dari 0.15 mm hingga 0.5 mm, atau bahkan 0.06 mm.

Pembuatan papan litar seramik - goresan

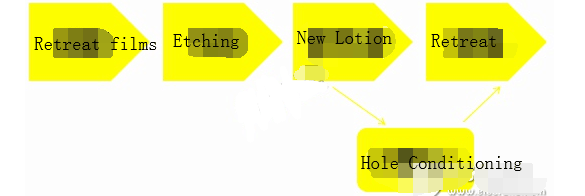

Kerajang kuprum yang tinggal pada lapisan luar papan litar, iaitu corak litar, disalut terlebih dahulu dengan lapisan rintangan plumbum-timah, dan kemudian bahagian tembaga bukan konduktor yang tidak dilindungi terukir secara kimia untuk membentuk litar.

Mengikut kaedah proses yang berbeza, goresan dibahagikan kepada goresan lapisan dalam dan goresan lapisan luar.Goresan lapisan dalam ialah goresan asid, filem basah atau filem kering m digunakan sebagai penentang;goresan lapisan luar adalah goresan beralkali, dan plumbum timah digunakan sebagai penentang.Ejen.

Prinsip asas tindak balas etsa

1. Pengalkalian asid kuprum klorida

1, Pengalkalian kuprum klorida berasid

Dedahan: Bahagian filem kering yang belum disinari oleh sinar ultraungu dilarutkan oleh natrium karbonat alkali lemah, dan bahagian yang disinari kekal.

Goresan: Mengikut perkadaran tertentu larutan, permukaan tembaga yang terdedah dengan melarutkan filem kering atau filem basah dibubarkan dan terukir oleh larutan etsa kuprum klorida asid.

Filem pudar: Filem pelindung pada barisan pengeluaran larut pada bahagian tertentu suhu dan kelajuan tertentu.

Pemangkin kuprum klorida berasid mempunyai ciri-ciri kawalan mudah ke atas kelajuan goresan, kecekapan goresan kuprum yang tinggi, kualiti yang baik, dan pemulihan penyelesaian etsa yang mudah.

2. Goresan beralkali

Goresan beralkali

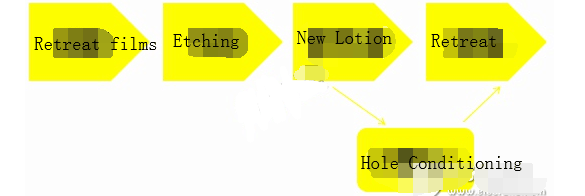

Filem pudar: Gunakan cecair meringue untuk mengeluarkan filem dari permukaan filem, mendedahkan permukaan tembaga yang tidak diproses.

Goresan: Lapisan bawah yang tidak diperlukan terukir dengan etchant untuk mengeluarkan tembaga, meninggalkan garis tebal.Antaranya, peralatan tambahan akan digunakan.Pemecut digunakan untuk menggalakkan tindak balas pengoksidaan dan menghalang pemendakan ion cuprous;penghalau serangga digunakan untuk mengurangkan hakisan sampingan;perencat digunakan untuk menghalang penyebaran ammonia, pemendakan kuprum, dan mempercepatkan pengoksidaan kuprum.

Emulsi baru: Gunakan air ammonia monohidrat tanpa ion kuprum untuk mengeluarkan sisa pada plat dengan larutan ammonium klorida.

Lubang penuh: Prosedur ini hanya sesuai untuk proses emas rendaman.Terutamanya mengeluarkan ion paladium yang berlebihan dalam lubang yang tidak bersalut untuk mengelakkan ion emas daripada tenggelam dalam proses pemendakan emas.

Pengelupasan timah: Lapisan plumbum timah dikeluarkan menggunakan larutan asid nitrik.

Empat kesan goresan

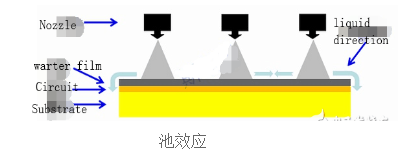

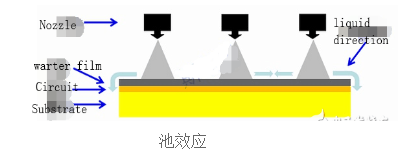

1. Kesan kolam

Semasa proses pembuatan goresan, cecair akan membentuk filem air di atas papan kerana graviti, dengan itu menghalang cecair baru daripada menyentuh permukaan tembaga.

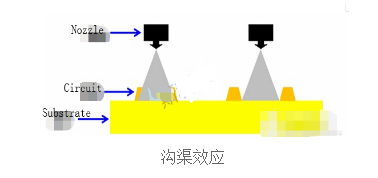

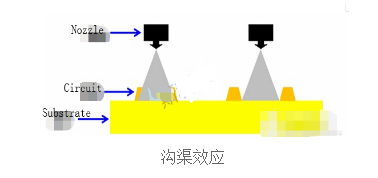

2. Kesan alur

Lekatan larutan kimia menyebabkan larutan kimia melekat pada jurang antara saluran paip dan saluran paip, yang akan menghasilkan jumlah goresan yang berbeza di kawasan padat, dan kawasan terbuka.

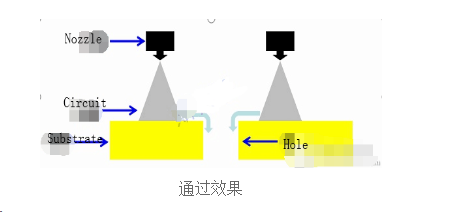

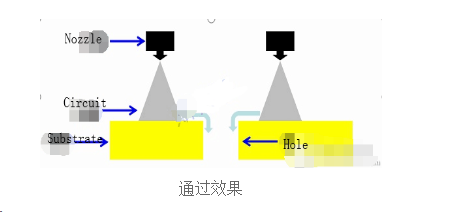

3. Kesan lulus

Ubat cecair mengalir ke bawah melalui lubang, yang meningkatkan kelajuan pembaharuan ubat cecair di sekeliling lubang plat semasa proses goresan, dan jumlah goresan meningkat.

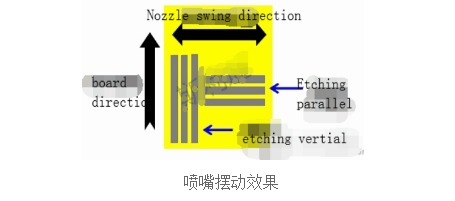

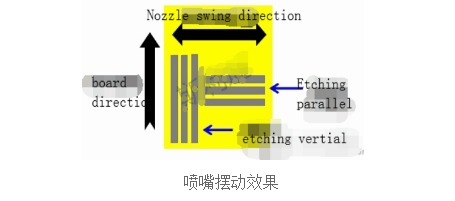

4. Kesan hayunan muncung

Garis selari dengan arah ayunan muncung, kerana ubat cecair baru boleh dengan mudah menghilangkan ubat cecair di antara garisan, ubat cecair dikemas kini dengan cepat, dan jumlah etsa adalah besar;

Garisan berserenjang dengan arah ayunan muncung, kerana cecair kimia baru tidak mudah untuk menghilangkan ubat cecair di antara garisan, ubat cecair disegarkan pada kelajuan yang lebih perlahan, dan jumlah etsa adalah kecil.

Masalah biasa dalam pengeluaran goresan dan kaedah penambahbaikan

1. Filem ini tidak berkesudahan

Kerana kepekatan sirap sangat rendah;halaju linear terlalu laju;muncung tersumbat dan masalah lain akan menyebabkan filem tidak berkesudahan.Oleh itu, adalah perlu untuk memeriksa kepekatan sirap dan menyesuaikan kepekatan sirap ke julat yang sesuai;laraskan kelajuan dan parameter dalam masa;kemudian bersihkan muncung.

2. Permukaan papan teroksida

Kerana kepekatan sirap terlalu tinggi dan suhu terlalu tinggi, ia akan menyebabkan permukaan papan teroksida.Oleh itu, adalah perlu untuk menyesuaikan kepekatan dan suhu sirap dalam masa.

3. Thetecopper tidak lengkap

Kerana kelajuan etsa terlalu cepat;komposisi sirap adalah berat sebelah;permukaan tembaga tercemar;muncung disekat;suhu rendah dan kuprum tidak siap.Oleh itu, adalah perlu untuk melaraskan kelajuan penghantaran etsa;semak semula komposisi sirap;berhati-hati terhadap pencemaran tembaga;bersihkan muncung untuk mengelakkan tersumbat;laraskan suhu.

4. Kuprum goresan terlalu tinggi

Kerana mesin berjalan terlalu perlahan, suhu terlalu tinggi, dsb., ia boleh menyebabkan kakisan kuprum yang berlebihan.Oleh itu, langkah-langkah seperti melaraskan kelajuan mesin dan melaraskan suhu perlu diambil.

English en

English en