Plăci cu circuite ceramice sunt de fapt realizate din materiale ceramice electronice și pot fi realizate în diferite forme.Printre acestea, placa de circuit ceramică are cele mai remarcabile caracteristici de rezistență la temperaturi ridicate și izolație electrică ridicată.Are avantajele unei constante dielectrice scăzute, pierderi dielectrice scăzute, conductivitate termică ridicată, stabilitate chimică bună și coeficienți de dilatare termică similari ai componentelor.Plăcile cu circuite imprimate ceramice sunt produse folosind tehnologia de metalizare cu activare rapidă cu laser, tehnologia LAM.Folosit în domeniul LED, module cu semiconductor de mare putere, răcitoare cu semiconductor, încălzitoare electronice, circuite de control al puterii, circuite hibride de putere, componente inteligente de putere, surse de alimentare cu comutare de înaltă frecvență, relee cu stare solidă, electronice auto, comunicații, electronice aerospațiale și militare componente.

Diferit de tradițional FR-4 (fibră de sticlă) , materialele ceramice au performanțe bune de înaltă frecvență și proprietăți electrice, precum și conductivitate termică ridicată, stabilitate chimică și stabilitate termică.Materiale de ambalare ideale pentru producția de circuite integrate la scară largă și module electronice de putere.

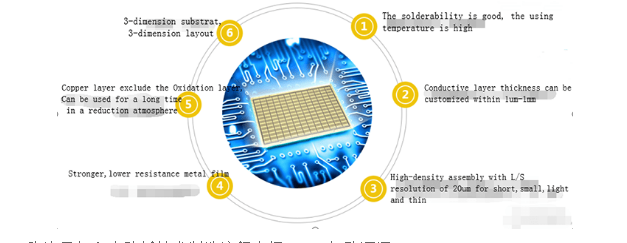

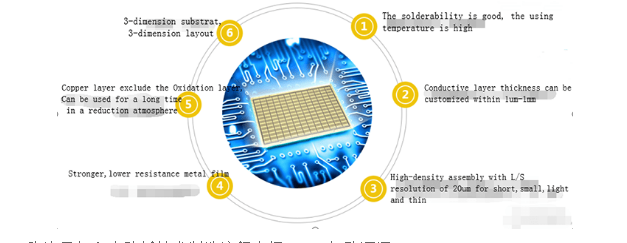

Principalele avantaje:

1. Conductivitate termică mai mare

2. Coeficient de dilatare termică mai potrivit

3. O placă de circuit din ceramică cu peliculă metalică mai dură, cu rezistență redusă

4. Lipibilitatea materialului de bază este bună, iar temperatura de utilizare este ridicată.

5. Izolație bună

6. Pierdere de joasă frecvență

7. Asamblați cu densitate mare

8. Nu conține ingrediente organice, este rezistent la razele cosmice, are fiabilitate ridicată în domeniul aerospațial și aerospațial și are o durată de viață lungă

9. Stratul de cupru nu conține un strat de oxid și poate fi folosit timp îndelungat în atmosferă reducătoare.

Avantaje tehnice

Introducere în procesul de fabricație a tehnologiei plăcilor cu circuite imprimate ceramice - perforarea găurilor

Odată cu dezvoltarea produselor electronice de mare putere în direcția miniaturizării și de mare viteză, FR-4 tradițional, substratul de aluminiu și alte materiale de substrat nu mai sunt potrivite pentru dezvoltarea de mare putere și mare putere.

Odată cu progresul științei și tehnologiei, aplicarea inteligentă a industriei PCB.Tehnologiile tradiționale LTCC și DBC sunt înlocuite treptat de tehnologiile DPC și LAM.Tehnologia laser reprezentată de tehnologia LAM este mai în concordanță cu dezvoltarea interconexiunii de înaltă densitate și finețea plăcilor de circuite imprimate.Găurirea cu laser este tehnologia de foraj frontală și principală în industria PCB-urilor.Tehnologia este eficientă, rapidă, precisă și are valoare de aplicare ridicată.

Placa de circuite RayMingceramic este realizat cu tehnologia de metalizare cu activare rapidă cu laser.Rezistența de aderență între stratul de metal și ceramică este mare, proprietățile electrice sunt bune, iar sudarea poate fi repetată.Grosimea stratului de metal poate fi ajustată în intervalul 1μm-1mm, ceea ce poate atinge rezoluția L/S.20μm, poate fi conectat direct pentru a oferi soluții personalizate pentru clienți

Excitația laterală a laserului CO2 atmosferic este dezvoltată de o companie canadiană.În comparație cu laserele tradiționale, puterea de ieșire este de o sută până la o mie de ori și este ușor de fabricat.

În spectrul electromagnetic, frecvența radio este în intervalul de frecvență 105-109 Hz.Odată cu dezvoltarea tehnologiei militare și aerospațiale, se emite frecvența secundară.Laserele RF CO2 de putere mică și medie au performanțe excelente de modulare, putere stabilă și fiabilitate operațională ridicată.Caracteristici precum durată lungă de viață.UV solid YAG este utilizat pe scară largă în materiale plastice și metale în industria microelectronică.Deși procesul de găurire cu laser CO2 este mai complicat, efectul de producție al micro-apertura este mai bun decât cel al UV solid YAG, dar laserul CO2 are avantajele unei eficiențe ridicate și ale perforației de mare viteză.Cota de piață a procesării micro-găuri cu laser PCB poate fi producția internă cu micro-găuri cu laser este încă în curs de dezvoltare În această etapă, nu multe companii pot pune în producție.

Producția internă de microvia laser este încă în stadiu de dezvoltare.Laserele cu impulsuri scurte și cu putere de vârf ridicată sunt utilizate pentru a găuri în substraturile PCB pentru a obține energie de înaltă densitate, îndepărtarea materialului și formarea de micro-găuri.Ablația este împărțită în ablație fototermică și ablație fotochimică.Ablația fototermică se referă la finalizarea procesului de formare a găurilor prin absorbția rapidă a luminii laser de înaltă energie de către materialul substratului.Ablația fotochimică se referă la combinația de energie fotonică ridicată în regiunea ultravioletă care depășește 2 eV electron volți și lungimea de undă laser care depășește 400 nm.Procesul de fabricație poate distruge în mod eficient lanțurile moleculare lungi ale materialelor organice pentru a forma particule mai mici, iar particulele pot forma rapid micropori sub acțiunea forței externe.

Astăzi, tehnologia de foraj cu laser din China are o anumită experiență și progres tehnologic.În comparație cu tehnologia tradițională de ștanțare, tehnologia de găurire cu laser are precizie ridicată, viteză mare, eficiență ridicată, ștanțare pe loturi la scară largă, potrivită pentru majoritatea materialelor moi și dure, fără pierderi de unelte și generare de deșeuri.Avantajele mai puține materiale, protecția mediului și lipsa poluării.

Placa de circuit ceramică trece prin procesul de găurire cu laser, forța de lipire dintre ceramică și metal este mare, nu cade, spumează, etc. și efectul de creștere împreună, planeitate mare a suprafeței, raport de rugozitate de 0,1 microni la 0,3 microni, diametrul orificiului de lovire cu laser De la 0,15 mm la 0,5 mm sau chiar 0,06 mm.

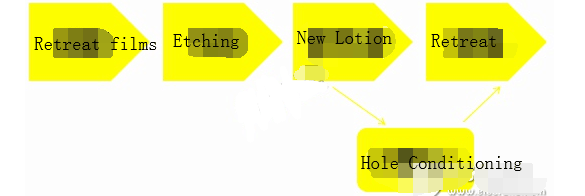

Fabricare-gravare plăci de circuite ceramice

Folia de cupru rămasă pe stratul exterior al plăcii de circuit, adică modelul circuitului, este pre-placută cu un strat de rezistență plumb-staniu, iar apoi partea neprotejată a cuprului este gravată chimic pentru a forma un circuit.

Conform diferitelor metode de proces, gravarea este împărțită în gravarea stratului interior și gravarea stratului exterior.Gravarea stratului interior este gravarea acidă, filmul umed sau filmul uscat m este folosit ca rezistență;Gravarea stratului exterior este gravată alcalină, iar staniul-plumb este folosit ca rezistență.Agent.

Principiul de bază al reacției de gravare

1. Alcalinizarea clorurii acide de cupru

1, alcalinizare acidă cu clorură de cupru

Expunere: Partea filmului uscat care nu a fost iradiată de razele ultraviolete este dizolvată de carbonat de sodiu alcalin slab, iar partea iradiată rămâne.

Gravurare: Conform unei anumite proporții de soluție, suprafața de cupru expusă prin dizolvarea filmului uscat sau a filmului umed este dizolvată și gravată de soluția acidă de gravare cu clorură de cupru.

Film care se estompează: Filmul de protecție de pe linia de producție se dizolvă la o anumită proporție de temperatură și viteză specifice.

Catalizatorul acid de clorură de cupru are caracteristicile unui control ușor al vitezei de gravare, eficiență ridicată de gravare a cuprului, calitate bună și recuperarea ușoară a soluției de gravare

2. Gravura alcalina

Gravura alcalină

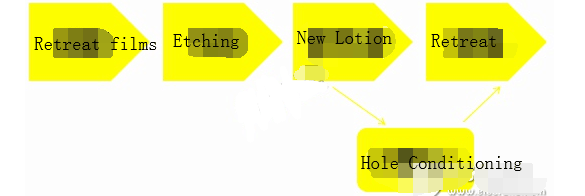

Film care se estompează: Folosiți lichid de bezea pentru a îndepărta pelicula de pe suprafața filmului, expunând suprafața de cupru neprelucrată.

Gravurare: Stratul inferior care nu este necesar este gravat cu un agent de gravare pentru a îndepărta cuprul, lăsând linii groase.Printre acestea se vor folosi echipamente auxiliare.Acceleratorul este utilizat pentru a promova reacția de oxidare și pentru a preveni precipitarea ionilor cuproși;insecticolul este folosit pentru a reduce eroziunea laterală;inhibitorul este utilizat pentru a inhiba dispersia amoniacului, precipitarea cuprului și pentru a accelera oxidarea cuprului.

Emulsie nouă: Utilizați apă monohidrat de amoniac fără ioni de cupru pentru a îndepărta reziduurile de pe placă cu soluție de clorură de amoniu.

gaura plina: Această procedură este potrivită numai pentru procesul de imersie cu aur.Îndepărtați în principal ionii de paladiu excesivi din găurile neplacate pentru a preveni scufundarea ionilor de aur în procesul de precipitare a aurului.

Peeling cu tabla: Stratul de staniu-plumb este îndepărtat folosind o soluție de acid azotic.

Patru efecte de gravare

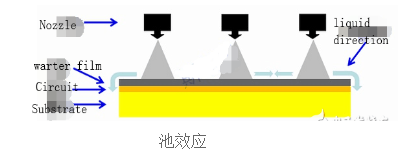

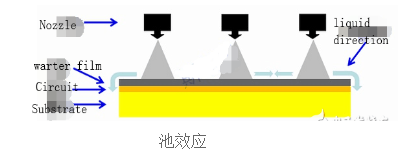

1. Efect de piscină

În timpul procesului de fabricație de gravare, lichidul va forma o peliculă de apă pe placă din cauza gravitației, împiedicând astfel noul lichid să intre în contact cu suprafața de cupru.

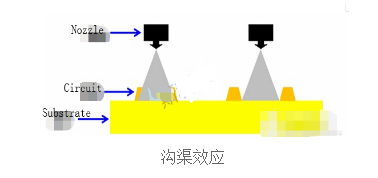

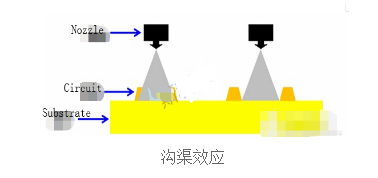

2. Efect de groove

Aderența soluției chimice face ca soluția chimică să adere la golul dintre conductă și conductă, ceea ce va duce la o cantitate diferită de gravare în zona densă și în zona deschisă.

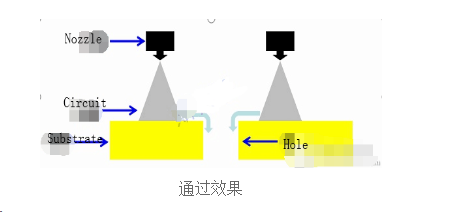

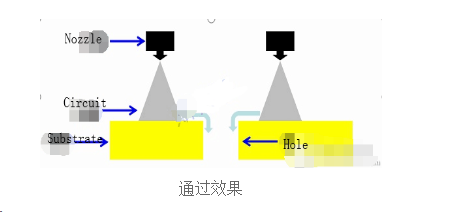

3. Efect de trecere

Medicamentul lichid curge în jos prin orificiu, ceea ce crește viteza de reînnoire a medicamentului lichid în jurul orificiului plăcii în timpul procesului de gravare, iar cantitatea de gravare crește.

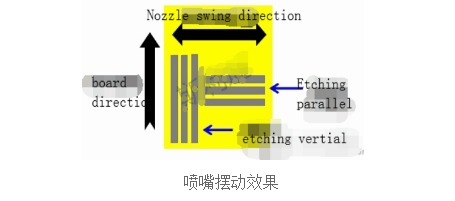

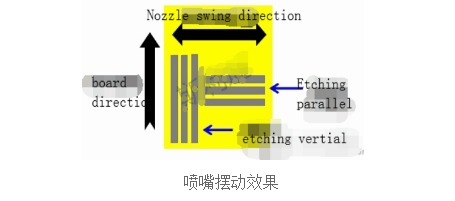

4. Efect de balansare a duzei

Linia paralelă cu direcția de balansare a duzei, deoarece noul medicament lichid poate disipa cu ușurință medicamentul lichid între linii, medicamentul lichid este actualizat rapid și cantitatea de gravare este mare;

Linia perpendiculară pe direcția de balansare a duzei, deoarece noul lichid chimic nu este ușor de disipat medicamentul lichid între linii, medicamentul lichid este reîmprospătat cu o viteză mai mică, iar cantitatea de gravare este mică.

Probleme comune în producția de gravare și metodele de îmbunătățire

1. Filmul este nesfârșit

Deoarece concentrația siropului este foarte scăzută;viteza liniară este prea rapidă;înfundarea duzei și alte probleme vor face ca filmul să fie nesfârșit.Prin urmare, este necesar să se verifice concentrația siropului și să se ajusteze concentrația siropului la un interval adecvat;reglați viteza și parametrii în timp;apoi curățați duza.

2. Suprafața plăcii este oxidată

Deoarece concentrația de sirop este prea mare și temperatura este prea mare, va provoca oxidarea suprafeței plăcii.Prin urmare, este necesar să se ajusteze concentrația și temperatura siropului în timp.

3. Thetecopper nu este completat

Deoarece viteza de gravare este prea mare;compoziția siropului este părtinitoare;suprafața de cupru este contaminată;duza este blocată;temperatura este scăzută și cuprul nu este finalizat.Prin urmare, este necesar să se regleze viteza de transmisie a gravării;verificați din nou compoziția siropului;aveți grijă la contaminarea cu cupru;curățați duza pentru a preveni înfundarea;reglați temperatura.

4. Cuprul gravat este prea mare

Deoarece mașina funcționează prea încet, temperatura este prea ridicată etc., poate provoca coroziune excesivă a cuprului.Prin urmare, ar trebui luate măsuri precum reglarea vitezei mașinii și reglarea temperaturii.

English ro

English ro