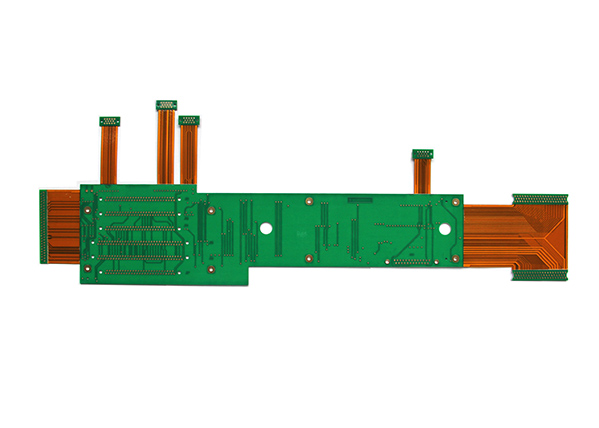

ビアホールはビアホールとも呼ばれます。お客様のご要望にお応えするために、

回路基板 ビアホールを塞ぐ必要があります。多くの練習を経て、従来のアルミニウムプラグホールプロセスが変更され、回路基板表面のソルダーマスクとプラグは白いメッシュで完成しました。穴。安定した生産と安心の品質。

ビアホールは、相互接続および導線の役割を果たします。エレクトロニクス産業の発展により PCB の開発も促進され、プリント基板製造技術や表面実装技術に対する要求も高まっています。ビアホールプラグ技術が登場しましたが、同時に次の要件を満たす必要があります。

(1) ビアホールには銅のみが存在し、はんだマスクは差し込まれても差し込まれなくても構いません。

(2) ビア ホールには一定の厚さ (4 ミクロン) の錫と鉛が存在する必要があり、ソルダー レジスト インクが穴に入り込んで錫ビーズが穴に隠れてはなりません。

(3) ビア ホールには、ソルダー レジスト インク プラグ ホールがあり、不透明である必要があり、錫サークル、錫ビーズ、レベリング要件があってはなりません。

PCB 回路基板でビアをブロックする必要があるのはなぜですか?

エレクトロニクス製品の「軽薄短小」の発展に伴い、プリント基板も高密度化・高難易度化が進んでいます。したがって、多数の SMT および BGA PCB が登場し、顧客は主に次の 5 つの機能を含むコンポーネントを実装するときにプラグホールを必要とします。

(1) PCB がウェーブはんだ付けを通過するときに、錫がビアホールを通って部品表面に浸透して短絡を引き起こすのを防ぎます。特に、BGA パッド上にビア ホールを配置する場合、最初にプラグ ホールを作成し、次に BGA のはんだ付けを容易にするために金メッキを行う必要があります。

(2) ビアホールにフラックスが残留しないようにします。

(3) 電子工場の表面実装とコンポーネントの組み立てが完了したら、完了前に PCB を試験機で真空引きして負圧を形成する必要があります。

(4) 表面のはんだペーストが穴に流れ込んで仮想溶接が発生し、実装に影響を与えるのを防ぎます。

(5) ウェーブはんだ付け時に錫ビーズが飛び出してショートするのを防ぎます。

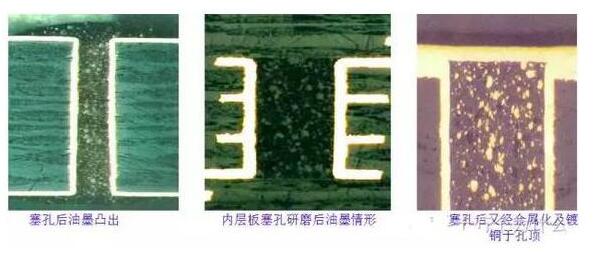

導電性ホールプラグ技術の実現

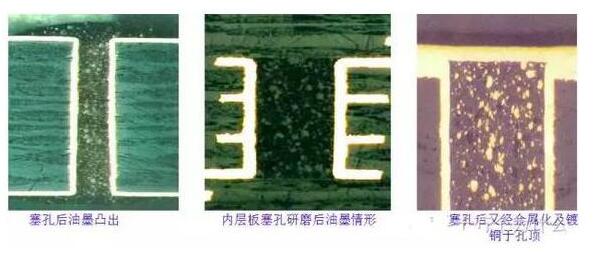

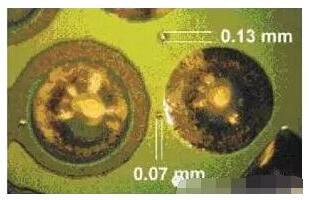

表面実装ボード、特に BGA および IC 実装の場合、ビア ホールはプラスまたはマイナス 1 ミルの凸面と凹面を備えた平らでなければならず、ビア ホールの端に赤い錫があってはなりません。顧客満足度を達成するために、ビアホール内に錫ビーズを隠します。 ビアホール塞ぎ工程の要件は多岐にわたり、特に工程フローが長く、工程管理が困難です。熱風レベリングやグリーンオイルはんだ耐性実験中のオイル損失などの問題がよく発生します。硬化後の油爆発。ここで、実際の生産条件に従って、PCB のさまざまなプラグホールプロセスを要約し、プロセス、利点と欠点をいくつか比較および説明します。

注: 熱風レベリングの動作原理は、熱風を使用してプリント基板の表面と穴内の余分なはんだを除去し、残りのはんだがパッド、無抵抗はんだライン、および表面を均一に覆うことです。プリント基板の表面処理方法であるパッケージングポイント。一。

1. 熱風レベリング後のプラグ穴加工

基板表面ソルダーマスク→HAL→プラグホール→硬化という流れになります。ノンプラッギングプロセスで生産されています。熱風が平らになったら、アルミニウム スクリーンまたはインク ブロック スクリーンを使用して、お客様が必要とするすべての要塞のビア ホールの塞ぎを完了します。目封止インクは、感光性インクまたは熱硬化性インクであり得る。ウェットフィルムの色を同じにする場合、目封止インキは盤面と同じインキを使用するのが最適です。この工程により、熱風を平らにした後、ビアホールのオイル落ちを防ぐことができますが、プラグホールのインクが基板表面を汚染し、ムラが発生しやすくなります。顧客は実装時に仮想はんだ付け (特に BGA で) を引き起こすことが容易です。非常に多くのクライアントがこの方法を受け入れません。

2. 熱風レベリング前のプラグ穴加工

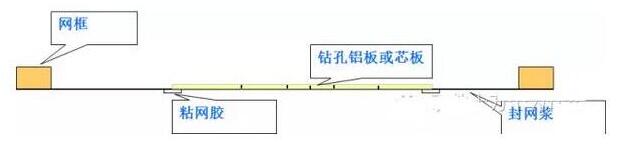

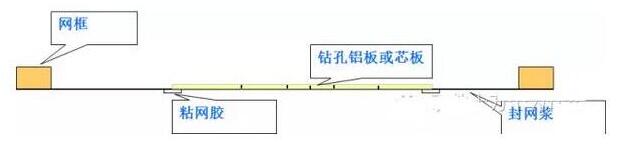

2.1 アルミニウムシートを使用して穴を塞ぎ、硬化し、パターン転写用のプレートを研磨します

このプロセスでは、CNC ボール盤を使用して、塞ぐ必要があるアルミニウム シートをドリルで開け、スクリーン プレートを作成し、ビア ホールが確実に埋まるように穴を塞ぎます。また、塞栓インクを使用して穴を塞ぎます。 。樹脂の収縮変化が小さく、穴壁との接着力が良好です。プロセスの流れは、前処理→プラグホール→プレート研削→パターン転写→エッチング→基板表面ソルダーマスク

この方法は、ビアホールのプラグホールを平坦に保つことができ、熱風レベリングにより穴の端での油の爆発や油の損失などの品質上の問題が発生しませんが、このプロセスでは一度の銅の増厚が必要となるため、穴の壁の銅の厚さは顧客の基準を満たすことができます。したがって、プレート全体に銅めっきを施すための要件は非常に高く、銅表面の樹脂を完全に除去し、銅表面を清浄で汚れのない状態にするための研削盤の性能にも高い要件が求められます。汚染。多くの PCB 工場では 1 回限りの銅増厚プロセスがなく、装置の性能が要件を満たしていないため、このプロセスは PCB 工場ではあまり使用されていません。

2.2 穴をアルミシートで塞いだ後、基板表面にソルダーマスクを直接スクリーンします。

このプロセスでは、CNC ボール盤を使用して、目封じが必要なアルミニウム シートを穴あけし、スクリーン プレートを作成します。スクリーン プレートは、目封じのためにスクリーン印刷機に取り付けられます。差し込み完了後は30分以上駐車しないでください。工程の流れは前処理→プラグホール→シルクスクリーン→プリベーク→露光→現像→硬化です。

このプロセスにより、ビアホールがオイルで十分に覆われ、プラグホールが平坦になり、濡れたフィルムの色が同じになることが保証されます。パッド、はんだ付け性が低下します。熱風レベリング後、ビアホールのエッジが泡立ち、オイルが除去されます。このプロセス方法を使用して生産を制御することは難しく、プロセスエンジニアはプラグホールの品質を確保するために特別なプロセスとパラメータを採用する必要があります。

PCB 回路基板でビアをブロックする必要があるのはなぜですか?

2.3 アルミニウムシートで穴を塞ぎ、現像、予備硬化し、基板を研削した後、基板表面ははんだ付けされます。

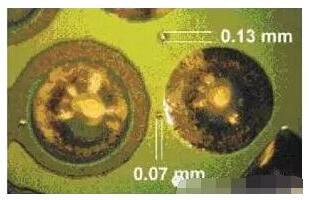

プラグホールが必要なアルミシートをCNCボール盤で穴あけし、スクリーン版を作成し、プラグホール用シフトスクリーン印刷機に取り付けます。プラグホールは完全に満たされている必要があり、両側が突き出ていることが望ましいです。プロセスの流れは前処理→プラグホール→プリベーク→現像→プリキュア→基板表面ソルダーマスクとなります。

このプロセスは、HAL 後にビアホールがオイルを失ったり、オイルが爆発したりしないようにするためにプラグホール硬化を採用しているため、HAL 後、ビアホール内の錫ビードとビアホール上の錫の問題を完全に解決することは困難です。非常に多くの顧客がそれを受け入れません。

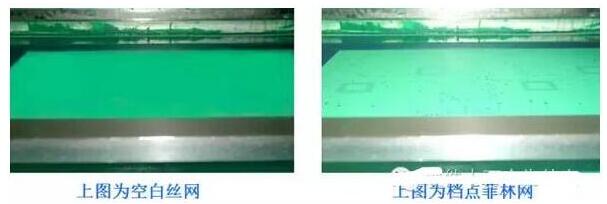

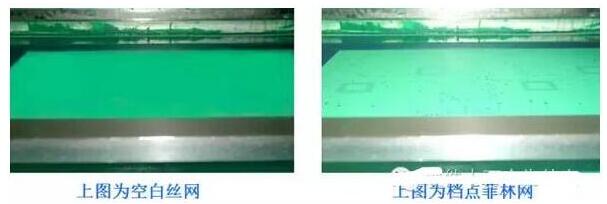

2.4 基板表面のソルダーマスクとプラグホールが同時に完成します。

36T(43T)のスクリーンメッシュをスクリーン印刷機に設置し、バッキングプレートやネイルベッドを使用して全てのビアホールを塞ぎながら基板表面を完成させる方法です。前処理→スクリーン印刷→プリベーク→露光→現像→キュアという流れになります。

このプロセスは短時間で設備の稼働率が高いため、熱風レベリング後にビアホールのオイルが失われず、ビアホールが錫めっきされることもありません。, 空気が膨張してソルダーマスクを突き破り、ボイドや凹凸が発生します。熱風レベリング中に、少量のビアホールが錫に隠れます。現在、当社ではインクの種類や粘度の選択、シルクスクリーン印刷の圧力の調整など、多くの実験を経てビアホールの穴や凹凸を基本的に解決し、このプロセスを量産に採用しています。 。

English jp

English jp