自動車エレクトロニクスおよび電力通信モジュールの急速な発展に伴い、12オンス以上の超厚銅箔回路基板は、幅広い市場の見通しを持つ一種の特殊なPCB基板となり、ますます多くのメーカーの注目と注目を集めています。の幅広い応用により、

プリント基板 エレクトロニクス分野では、機器に求められる機能がますます高くなっています。プリント基板は、電子部品に必要な電気的接続や機械的サポートを提供するだけでなく、さらなる機能を追加し、電源を統合し、大電流と高信頼性を提供できる極厚銅箔プリント基板が徐々に普及してきています。 PCB業界によって開発された製品であり、幅広い将来性を持っています。

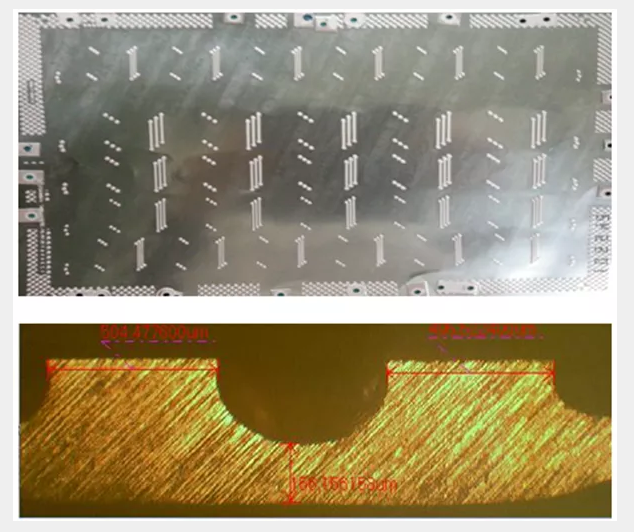

現在、業界の研究開発担当者は、 両面プリント基板 電気めっきされた銅のシンキングを連続的に厚くする積層法と複数のはんだマスク印刷支援により、完成した銅の厚さは 10 オンスになります。しかし、極厚銅の製造に関する報告はほとんどありません。 多層プリント基板 完成した銅の厚さは12オンス以上。この記事は主に、12オンスの超厚銅多層プリント基板の製造プロセスの実現可能性調査に焦点を当てています。厚銅の段階的に制御された深層エッチング技術+ビルドアップ積層技術により、12オンスの超厚銅多層プリント基板の加工・生産を効果的に実現します。

製造プロセス

2.1 スタックアップ設計

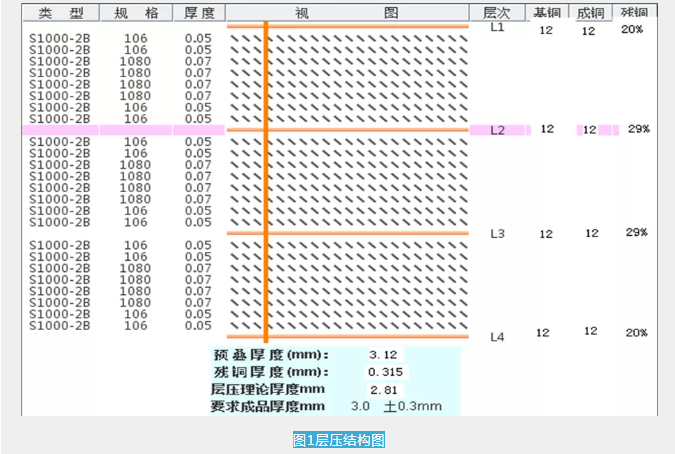

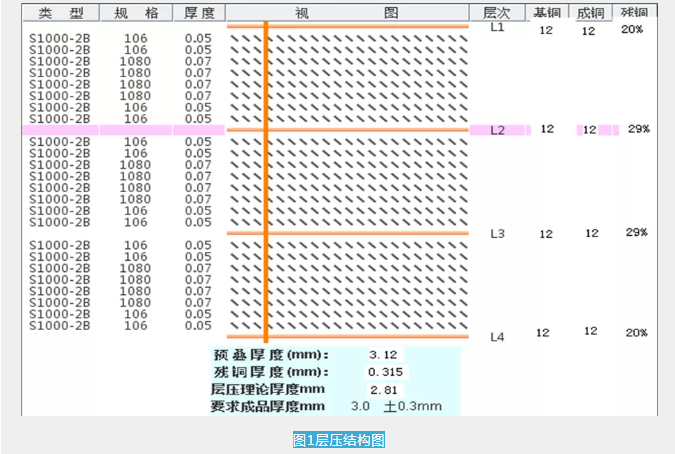

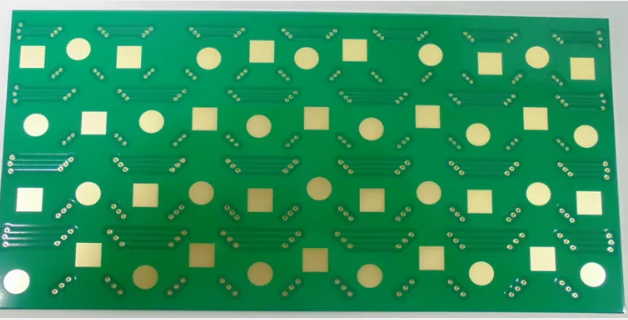

これは4層で、外側/内側のクーパーの厚さは12オンス、最小幅/スペースは20/20ミル、以下のように積み重ねられます:

2.1 処理の困難さの分析

❶超厚銅エッチング技術(銅箔は超厚く、エッチングが困難):特別な12OZ銅箔材料を購入し、ポジおよびネガ制御のディープエッチング技術を採用して、超厚銅回路のエッチングを実現します。

❷ 超厚銅積層技術:真空プレスと充填による片面回路制御の深層エッチング技術を採用し、プレスの難易度を効果的に軽減します。同時に、シリコンパッド+エポキシパッドのプレスを支援し、白点やラミネートなどの超厚銅ラミネートの技術的問題を解決します。

❸ 同じ層のラインの 2 つの位置合わせの精度制御: ラミネート後の伸縮の測定、ラインの伸縮補正の調整。同時に、ライン生産では LDI レーザー ダイレクト イメージングを使用して、2 つのグラフィックスのオーバーラップ精度を確保します。

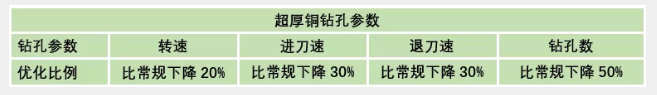

❹極厚銅穴あけ技術:回転速度、送り速度、後退速度、ドリル寿命などを最適化することで、良好な穴あけ品質を確保します。

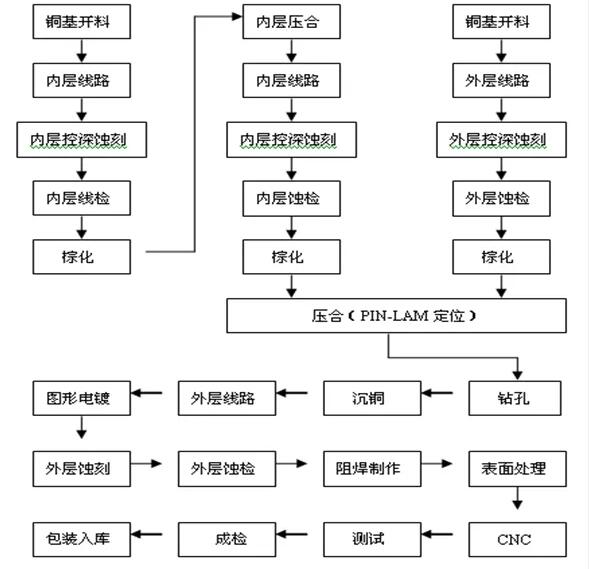

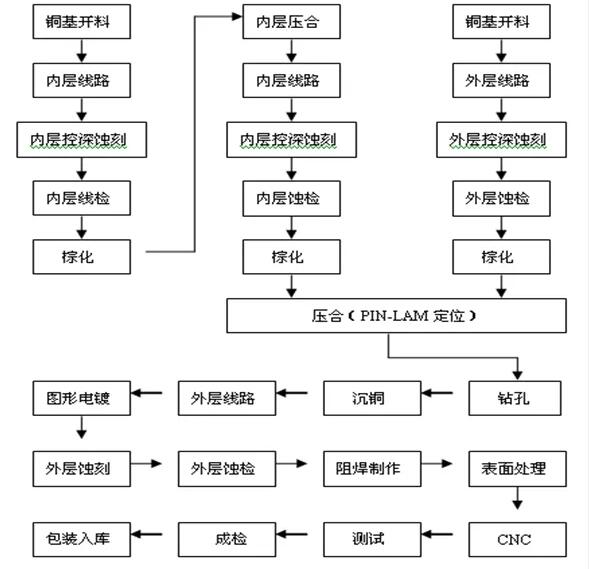

2.3 プロセスフロー (4 層基板を例にします)

2.4 プロセス

超厚い銅箔のため、業界には 12 オンスの厚さの銅コアボードは存在しません。コア基板を直接 12 オンスまで厚くすると、回路のエッチングが非常に難しくなり、エッチングの品質を保証するのが難しくなります。同時に、一度のモールド後に回路をプレスする難易度も大幅に増加します。, より大きな技術的ボトルネックに直面しています。

上記問題を解決するため、今回の極厚銅箔加工では構造設計時に12ozの特殊銅箔材を直接仕入れています。回路は段階的に制御されたディープエッチング技術を採用しています。つまり、最初に銅箔の裏面を1/2の厚さにエッチング→プレスして厚い銅コア基板を形成→表面をエッチングして内層を取得します。回路パターン。段階的なエッチングにより、エッチングの難易度が大幅に軽減され、プレスの難易度も軽減されます。

❶ ラインファイルの設計

回路の各層に対して 2 セットのファイルが設計されています。最初のネガ ファイルは、順方向/逆方向制御のディープ エッチング中に回路が同じ位置にあり、位置ずれが生じないようにミラーリングする必要があります。

❷ 回路グラフィックスのリバース制御ディープエッチング

❸ 二次回路グラフィックス位置合わせ精度制御

2つのラインの一致を確実にするために、最初のラミネート後に伸縮値を測定し、ラインの伸縮補正を調整する必要があります。同時に、

LDI レーザー イメージングの自動アライメントにより、アライメント精度が効果的に向上します。最適化後、アライメント精度は 25um 以内に制御できます。

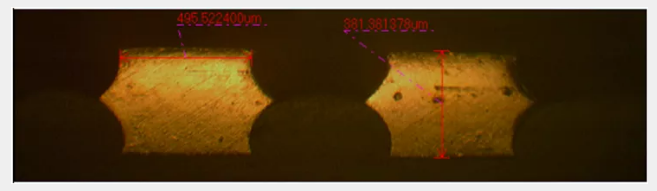

❹極厚銅エッチングの品質管理

極厚銅回路のエッチング品質を向上させるために、アルカリエッチングと酸エッチングの 2 つの方法を比較テストに使用しました。検証後、酸エッチングされた回路はバリが小さく、線幅の精度が高く、超厚い銅のエッチング要件を満たすことができます。効果を表1に示します。

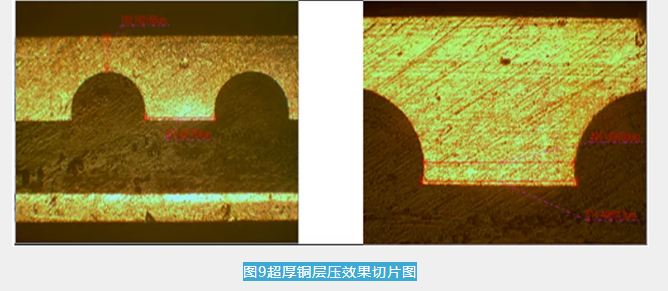

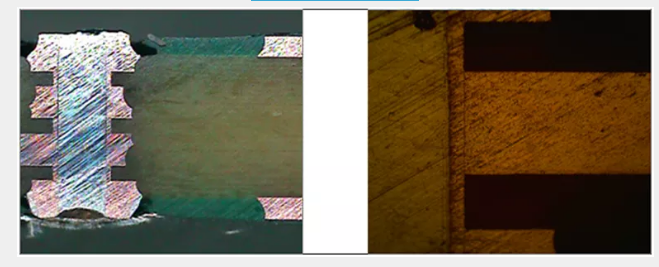

段階的に制御された深いエッチングの利点により、積層の難易度は大幅に軽減されましたが、従来の方法で積層すると依然として多くの問題に直面し、積層などの隠れた品質問題が発生しやすいです白い斑点やラミネートの剥離。このため、プロセス比較テスト後、シリコンパッドプレスを使用すると、ラミネート白斑を減らすことができますが、基板表面はパターン分布で不均一になり、フィルムの外観と品質に影響を与えます。エポキシパッドも補助すると、プレス品質が大幅に向上し、極厚銅のプレス要件を満たすことができます。

❶超厚銅ラミネート工法

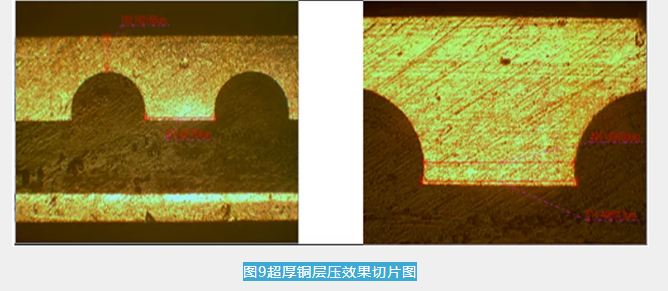

❷超厚銅積層板品質

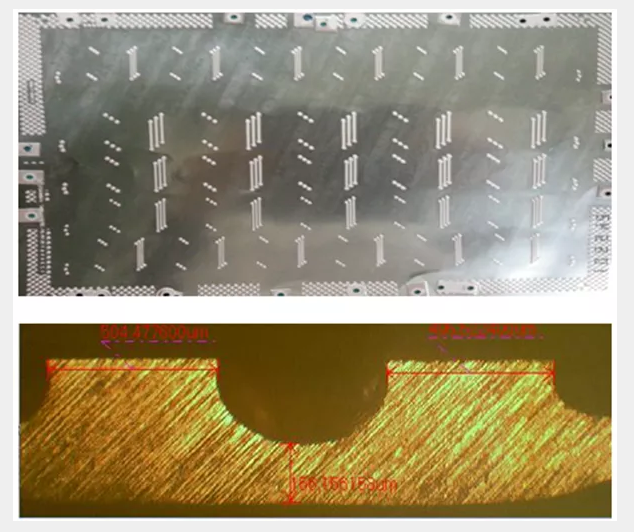

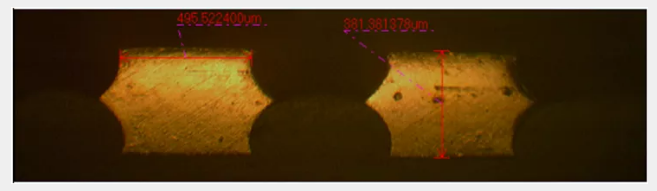

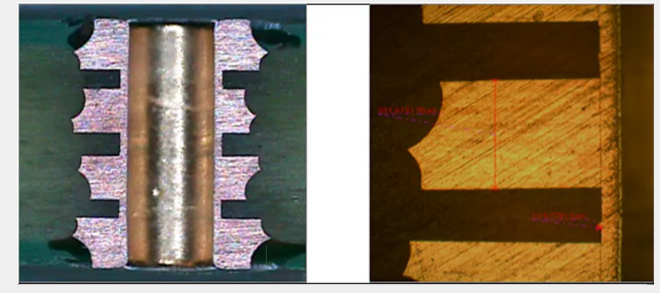

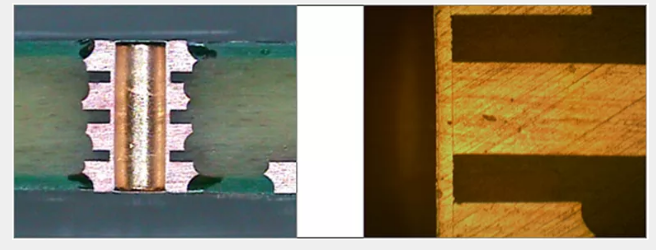

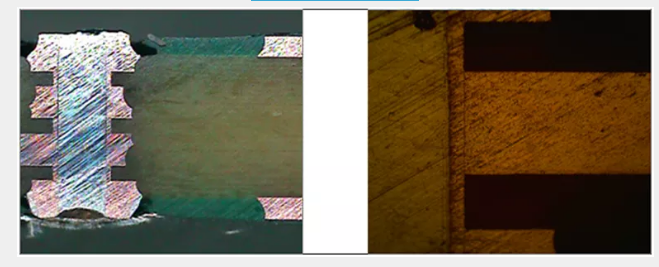

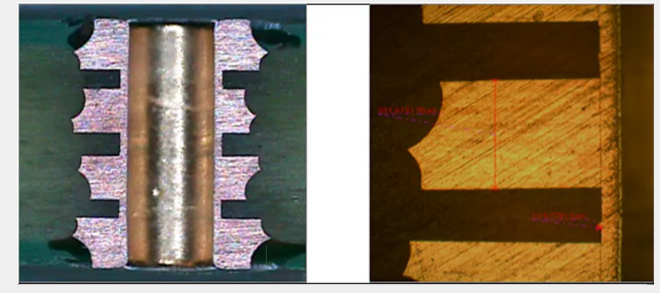

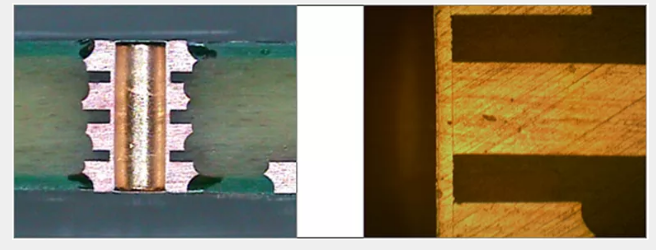

積層スライスの状態から判断すると、回路はマイクロスリットバブルもなく完全に充填されており、ディープエッチング部分全体が樹脂に深く根付いています。同時に、超厚い銅のサイドエッチングの問題により、上部の線幅は中央の最も狭い線幅よりもはるかに大きくなり、約20umで、この形状は「逆はしご」に似ており、これにより、プレスのグリップ、これは驚きです。

❷ 極厚銅ビルドアップ技術

前述の段階的に制御された深層エッチング技術と積層プロセスを使用して、層を連続的に追加して、超厚銅多層プリント基板の加工と生産を実現できます。同時に、外層を作成するときの銅の厚さはわずか約 10 mm です。6オンスは、従来のソルダーマスクプロセス能力の範囲内であり、ソルダーマスク生産のプロセス難易度を大幅に軽減し、ソルダーマスク生産サイクルを短縮します。

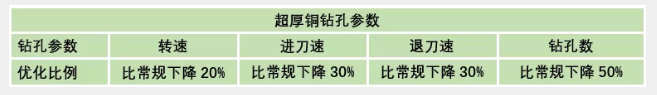

極厚銅の穴あけパラメータ

全プレス後の完成板の厚さは3.0mm、銅全体の厚さは160umに達し、穴あけは困難です。今回は、掘削の品質を確保するために、掘削パラメータを特別に局所的に調整しました。最適化後のスライス分析により、穴あけには釘の頭や粗い穴などの欠陥がなく、効果が良好であることがわかりました。

まとめ

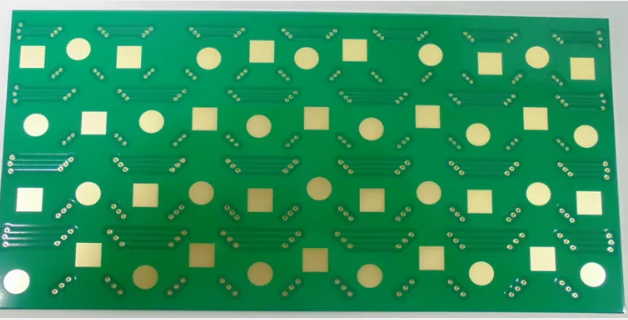

超厚銅多層プリント基板のプロセス研究開発を通じて、ポジおよびネガ制御のディープエッチング技術を使用し、シリコンパッド+エポキシパッドを使用してラミネート時のラミネート品質を向上させ、問題を効果的に解決します。超厚銅回路のエッチングの難しさ 超厚ラミネートの白点やソルダーマスクの多重印刷など、業界でよくある技術的問題は、超厚銅多層プリント基板の加工と生産を実現することに成功しました。その性能は信頼性が確認されており、顧客の電流に対する特別な要求を満たしています。

❶ ポジティブラインとネガティブラインのステップバイステップ制御ディープエッチング技術:極厚銅ラインエッチングの問題を効果的に解決します。

❷ ポジティブラインとネガティブラインの位置合わせ精度制御技術: 2 つのグラフィックスの重なり精度を効果的に向上させます。

❸極厚銅ビルドアップ積層技術:極厚銅多層プリント基板の加工・生産を効率的に実現します。

結論

超厚銅プリント基板は、その過電流伝導性能により、大型機器の電源制御モジュールに広く使用されています。特に、より包括的な機能の継続的な開発により、超厚銅プリント基板はより幅広い市場の見通しに直面することは間違いありません。この記事はあくまで参考、同業者向けの参考記事です。

English jp

English jp